強度アップのために色々なパターンで試してきて、ある程度は候補が決まってきました(限界が見えてきた)

ただ、試していないことがまだあってですね。

これが本当はやりたくはないのですが、やはり一通り試してから結論を出さないとダメかなと思い渋々ですが製作を開始しました。

その方法とはアイを真鍮プレートで作るというものです。

これがどうして嫌なのかというと、まず型を原型から作らないといけない!

最近、強度アップ用に作り変えたばかりなのに真鍮アイ用にまた一から作らないといけなくなります。

これがまた金銭的な負担が大きい…

これでダメだった場合、1回で数千円がパーになってしまいます。

それでもです!!

やはり、やれること(思いつく事)を全てやってからでないとダメかな。

と思い決心しました!

で、暫く型と真鍮プレートの製作に没頭していました。

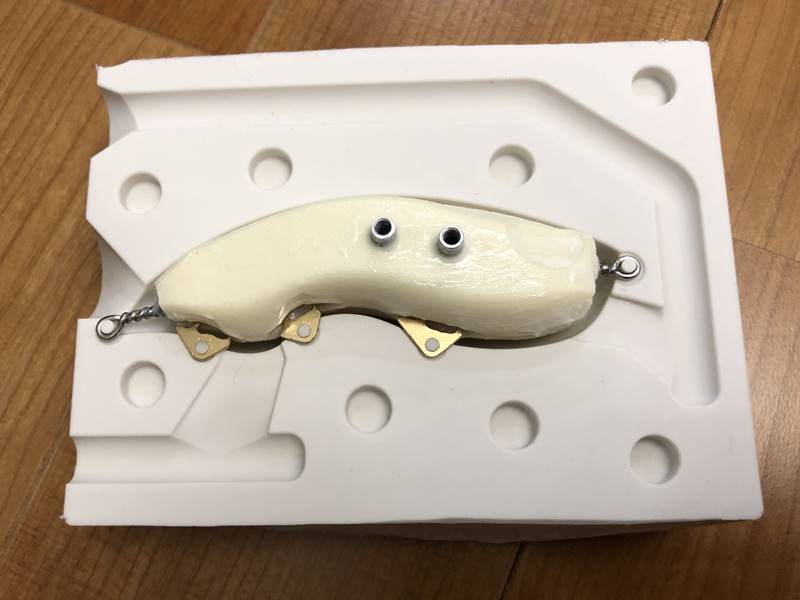

これが真鍮アイのパーツです。

実際に削って実物を見てみると何か小さいな。

これ大丈夫かな?

一瞬ですっぽ抜けて終了・・・

って事になりそうな予感がする。

でも、重さの問題もあるのであまり大きく出来ないし…

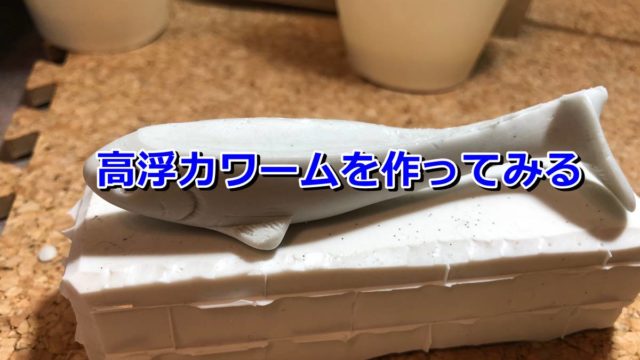

シリコン型も完成しました。

原型の製作は仕事が終わってからの加工だったので片側の加工だけで2日掛かっています。

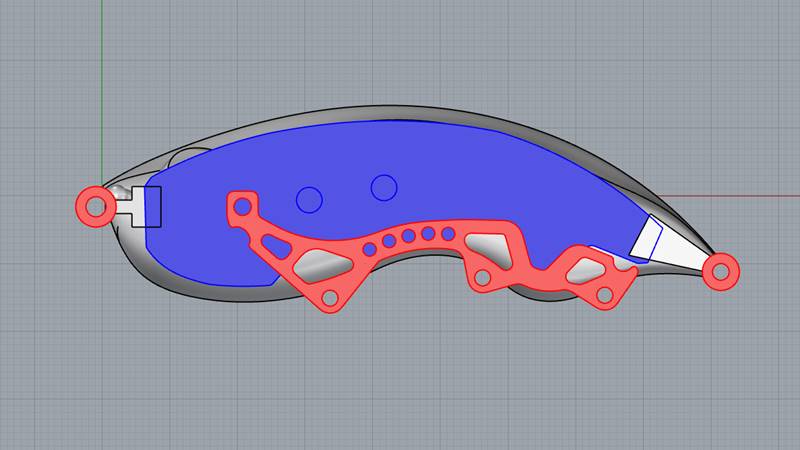

こんな感じでパーツをセットします。

ラインアイと一番後ろのアイは普通にステンレス線で作っています。

うーん、やっぱり真鍮の部分は心許ない気がするなー。

完成するとこんな感じになります。

この段階の重さはこのタイプが一番軽くて、従来のものと同じ位です。

強度テストで問題が無ければ、これが重さも問題もクリアー出来て第一候補になりますね。

でも、手間が凄い掛かるんですよね…

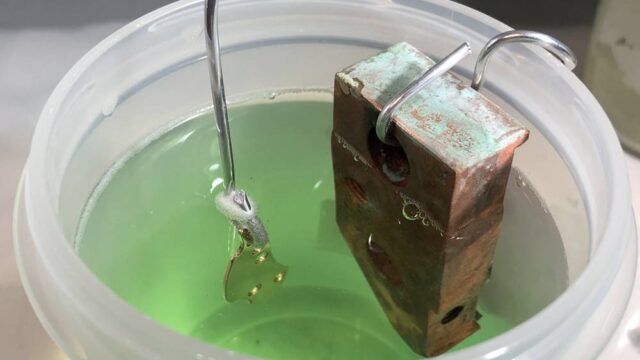

強度テストもやってみました。

40kgまでは問題なしです。

45kgで真ん中の真鍮の手前に若干の隙間発生。

最終的に50kg耐えましたが隙間が約1mmほど発生しました。

ステンレス線を使用したアイの時も、この隙間は発生するのですが抜け止めを装着しているのでこの状態になってもまだまだ耐えられそうでした。

ですが、真鍮プレートは抜け止めが装着されていないのでちょっと怖いですね。

そこで、真鍮プレートに抜け止めを装着したものも作ってみる事にします。

こんな感じで、くり抜いた部分に丸棒を入れて抜けにくくしてみます。

型にセットするとこのようになります。

丸棒の重さが増えたのと、丸棒が収まるように発泡ウレタンを多く削り取らないといけないのでその分完成後の重さはアップするのは間違いないですが、さてどのくらい増えますかね?

取り敢えず今日はここまでです。

強度テストの前に重さでボツになるかもしれませんけどね。

出来れば・・・

強度だけで言えばこのようにプレートを一体型にすれば間違いなく強いのですが、この案は試すまでもなくボツです。

プレートが重すぎるんです。

ただでさえ軽量化と強度アップを両立させるために四苦八苦しているところでこれは流石に厳しすぎます。

重さの問題がなければ、この方法が一番安心できるんですけどね。

コメント