ストッパーのテストを行いました。

失敗でした…

まあ、失敗といってもかなり惜しいところまでは出来ていたので次は微調整をしたやつで試してみます。

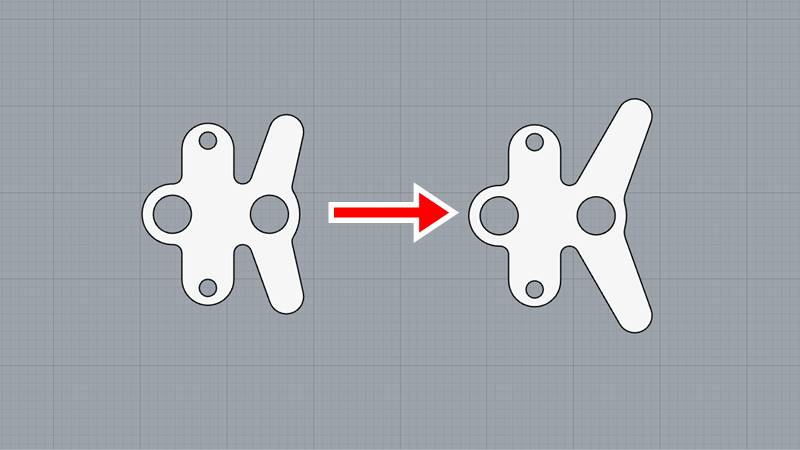

変更点はストッパーの部分を長くして角度を変えました。

今回の失敗はこれで改善すると思うけど…

多分ですけどね。

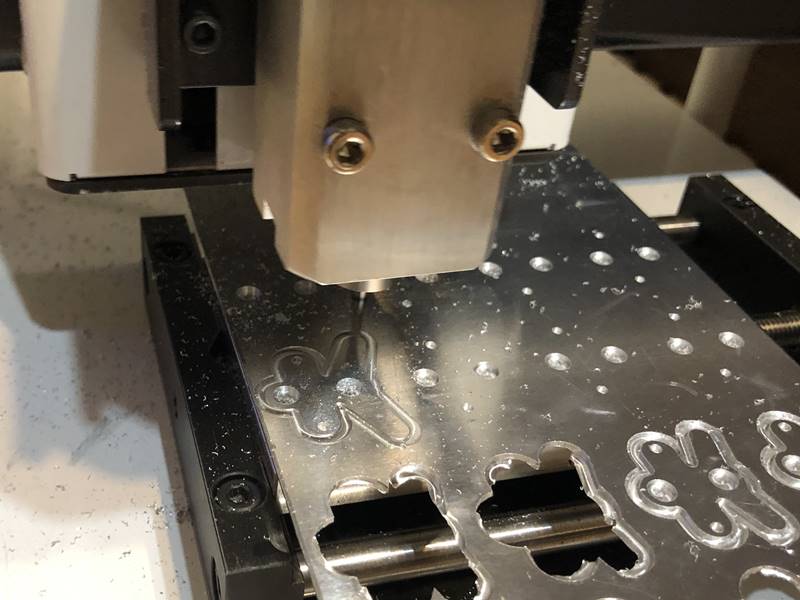

早速、フライス開始!

フライス終了!

もう、上手くいく前提で8個(4個分)も作ってしまっています。

いつもこれで上手くいかずに無駄になったりするんですよね。

右下の2個は前回作った分です。

やっぱり無駄になっています…

バリ取って、ペーパー掛けして、バフは省略して曲げ加工終了!

毎度のことながら曲げ加工まで終了すると、それなりの物を作った気分になって気持ちが良いですね。

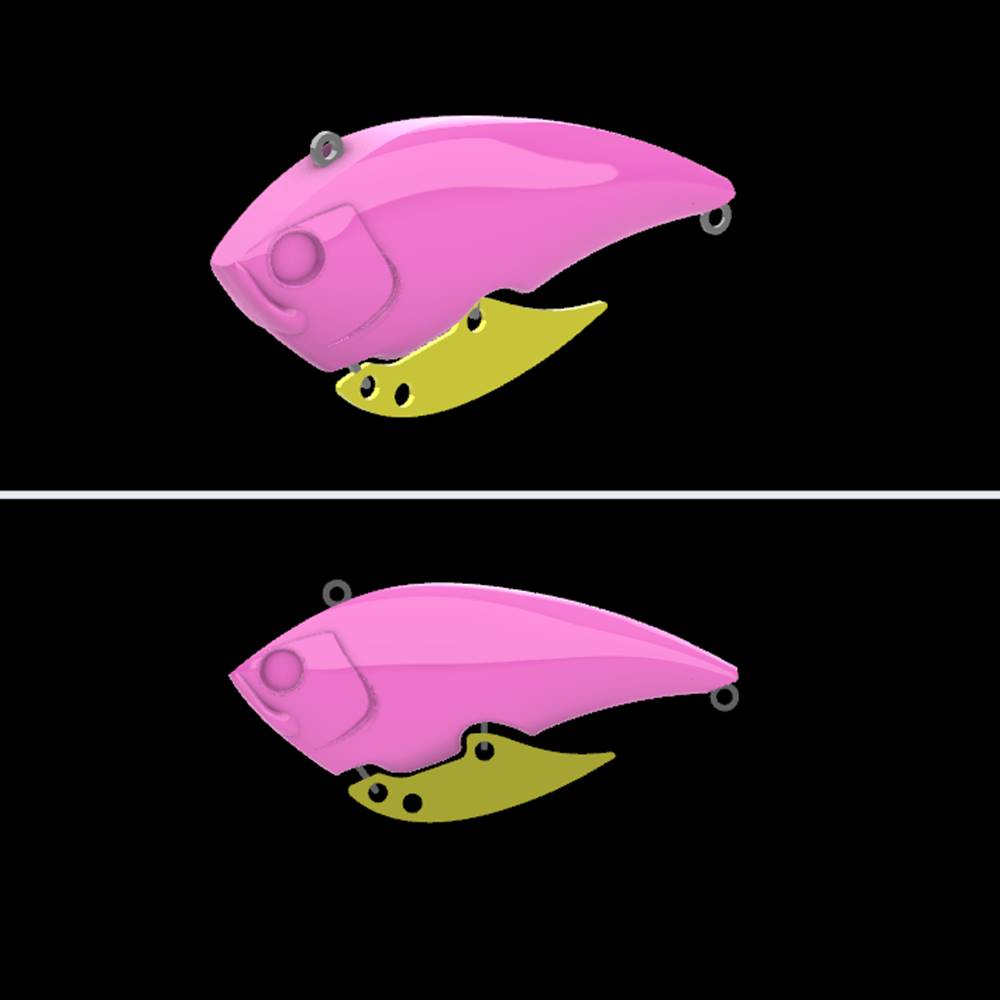

取り付けてみました。

ストッパーの角度を変えた分、羽根の前方にストッパーが当たるようになっています。

前回のストッパーとの比較です。

上が前回作ったもので下が今回作ったものです。

ストッパーが当たる位置が少しだけ前方に移動しているのが分かると思います。

なぜ移動したかというと、当たる位置が根元に近いほどストッパーに羽根が当たった衝撃で羽根が根元から内側に曲がってきます。

それを防ぐために前方へ移動させました。

初期型(L字タイプ)のストッパーの方が作るのは簡単なのですが、キャストを繰り返すうちに衝撃でストッパーが前に押し出されてしまい、ちょこちょこと元の位置に戻してやらないとダメでした。

その問題を解決するためのストッパーの改良です。

今回の改良で上手くいくとは思うのですが、もし上手くいかなかったらどうしよう…

L字に戻すか?さらに悩むか?

・・・

多分、諦めてL字にに戻すだろうな…

それにしても最近は本当に時間が取れない!

今回のテストも本当にテストのみで短時間の間に出来るだけキャストするために、投げて回収を繰り返して終了って感じです。

そんな中でも2回バイトがあったのはビックリしましたけどね。

釣れれば更に良かったのですが残念です…

コメント

ありがとうございます。

参考になるサイトを見つけました。

以下のサイトの真ん中あたりに2枚の写真がありますが、左側の写真のような切粉に近いものになります。

私の場合は、もっと細くて、クルクル巻いた感じのものになります。

以前はそんなに大きな切粉ではなかったです。

切削したバズのブレード本体にも大きめなバリが残ってしまいます。

写真にあるような切粉であれば、あまり気にする必要はないでしょうか?

サイト拝見しました。

写真のような細長い板状の切粉が出るという事ですね。

サイトの例では深穴加工でしたが、輪郭加工でこのような切粉が出るのはおそらく最終切り込みの時だと思います。

最後に残ったペラペラになってしまう部分を削るというよりも捲り上げながら材料から剥がしている感じですね。

機械にダメージはそれほど無いとは思いますが、エンドミルに巻き付いた状態で削った時に材料が動いたり刃物が破損する事があるかもしれません。

過負荷で機械が止まることもありますね。

ブレード本体の大きなバリは刃物の切れ味が落ちていると思います。

バリ取りが大変でしたら、そろそろ交換時期かもしれないですね。

ありがとうございます!

エンドミルは買って2ヶ月も経っていないのですが、一度、エンドミルの原点設定のときに、横移動させるときに、ストックにあったってしまったことがありました。

エンドミル自体は回転しない状態でストックに当たってしまったので、そのときな刃が痛んでしまったのかもしれません。

あるあるですね(^^)

私も何度かやらかしました。

刃物も安くは無いので焦りますよね。

ちなみに切り込み量が小さいので、刃先の角の部分がちょっぴり欠けただけでも影響が出ます。

ルーペなどでチェックしてみると良いかもしれません。

それではお互いに気を付けて削りまくりましょう!

ありがとうございます!

ルーペで適時確認するのが大切なんですね。ありがとうございます。

先日は質問に答えていただき、ありがとうございました。

実は、バズベイトの小さなプロペラを作りたいと考えていまして、ワイヤーを通す穴とプロペラ付近のところで、1mm未満の幅を切削する必要があり、直径0.5mmのフラットエンドミルを使いたいと考えています。

monchiさんは、これまでに直径0.5mmのエンドミルを使われたことはありますでしょうか?

もし使われたことがありましたら、切削送り速度、進入送り速度、ランプ送り速度、切り込み送り速度をどれくらいに設定されていましたでしょうか?

どうぞよろしくお願いします。

1mm未満の幅ですか。

なかなか繊細なパーツの製作にチャレンジしていますね。

ただ残念な事に、私はエンドミルは1mmまでしか使った事がないです。

なので加工条件などをお答えする事が出来ません。

ごめんなさい。

もし、私が試すとしたらでお答えすると、全ての速度を1mmの時の半分に設定して切り込み量は0.02mm位から試してみると思います。

それで大丈夫そうなら、加工中に徐々に速度を上げていきます。

200%まで上げて大丈夫だったら、次回からは1mmと同じ速度設定にして切り込み量を増やしてみる。

といった感じで試していきます。

お役に立てず申し訳ありません。

ありがとうございます!

ちょっとやってみます!

先日は質問に答えていただき、ありがとうございました。

オリジナルマインドで直径2ミリのエンドミルで輪郭加工の切削をしているときに、15〜20mmくらいの長いバリが出てしまうのですが、monchi さんもそのような事はありましたでしょうか?

エンドミルの刃が痛んでいたら、出るような問題でしょうか?

回転数は十分にありますし、最終的な切削結果は、z軸方向もちゃんと掘れているので大丈夫なのですが、その長いバリだけが気がかりで、後々、フライス本体に影響ないか懸念しております。

もし何かわかるようなことがありましたら、教えていただけますと幸いです。

どうぞよろしくお願いします。

こちらこそ、コメントしていただきありがとうございます。

ご質問の15〜20mmくらいの長いバリというのがよく分からないのですが、切粉のことでしょうか?

メールで画像を送っていただけると分かるかもしれません。

よろしくお願いいたします。

教えていただき、ありがとうございます!

早速購入して、作ってみたいと思います!

コメント失礼致します。

こちらの記事で、アルミを切削されていますが、アルミの番手は、A1050またはA1012になりますでしょうか?

また、バズベイトのプロペラを作りたいと考えていまして、切削されているアルミが適しているように思いまして、質問させていただきました。

ご回答いただけますと幸いです。

どうぞよろしくお願い致します。

ヤーさん

コメントありがとうございます。

私が普段使っているアルミは、ホームセンターで購入できるA1050です。

アルミ合金(ジュラルミン)と比べると強度は劣りますが、個人で曲げ加工やプレスする時には柔らかくて使いやすいと思います。

ただ、強度が必要な部分は曲げ加工などを追加する必要があります。

もし板厚1mm以下を使われる予定でしたら、それでも強度不足の可能性もあるので、その場合はジュラルミンなどを検討されても良いかもしれません。

プロペラ上手く作れると良いですね(^^)