今日は、CNCフライスを使ってCrazy-HiHiに必要な金属パーツを切り出します。

1mm厚のアルミと真鍮の板から削り出すのですが、薄板加工の場合はそのままでは加工出来ないのでベースとして厚みのある板を準備して、それに両面テープで貼り付けてから加工します。

その際、1mmを完全に加工してしまうと品物も吹っ飛んでいくこともあり得ますし、両面テープが刃物にくっついてしまうと刃物の破損もあるので、少しだけ残した状態まで加工します。

私の場合は、大体0.06mmくらい残す感じで加工します。

加工する板の歪みなどがあるので、この設定だと一部貫通してしまう所もあるのですが、あまり多く残すと後加工が大変になるのでギリギリのラインで設定しています。

本当は、0.1mmくらい残す方が安心です。

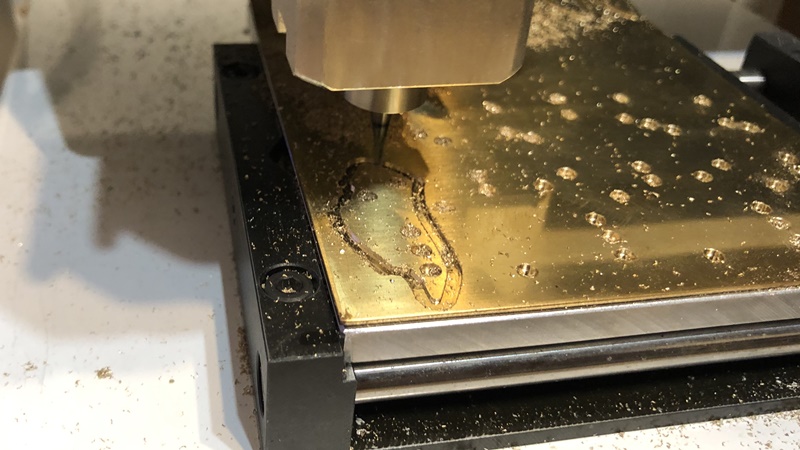

では、早速加工開始です!

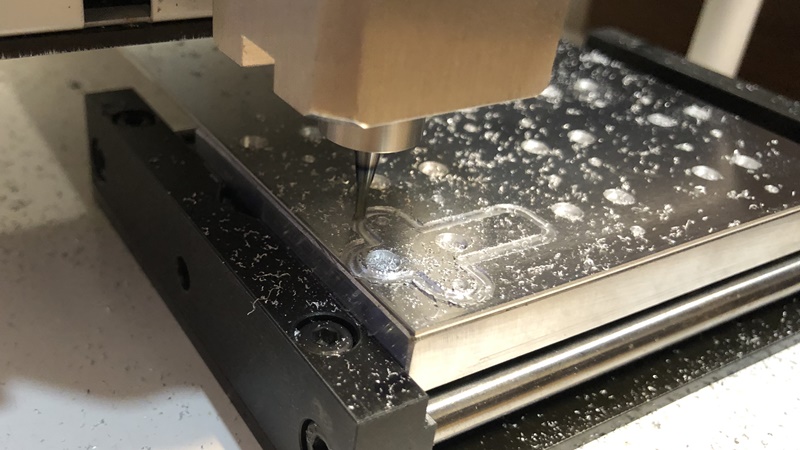

まずは、ジョイント部分の加工から。

このジョイントの加工だけ1.7mmと2mmの刃物2本使わなくてはいけないのが面倒くさい。

1.7mmは、M2ネジの下穴です。

ガリガリ削ってくれます。

私のCNCフライスだと、アルミ加工は切り込み0.1mm、送りF400で加工します。

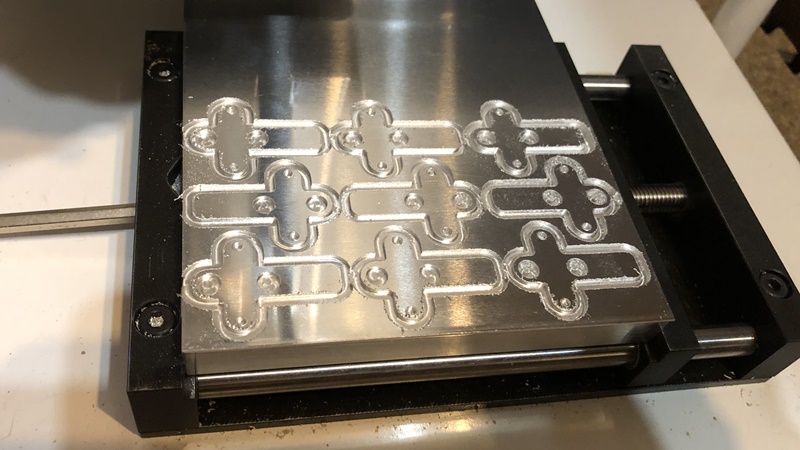

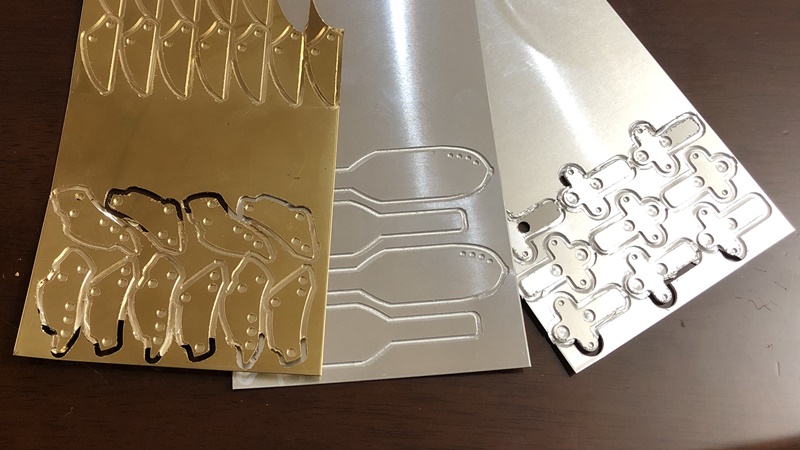

ジョイント加工終了!

9個加工できるのだが、奇数というのが気に入らない。

ルアー1個にジョイント2個使うので、出来れば偶数がいい。

薄皮一枚残した状態でつながっています。

次々いきます。

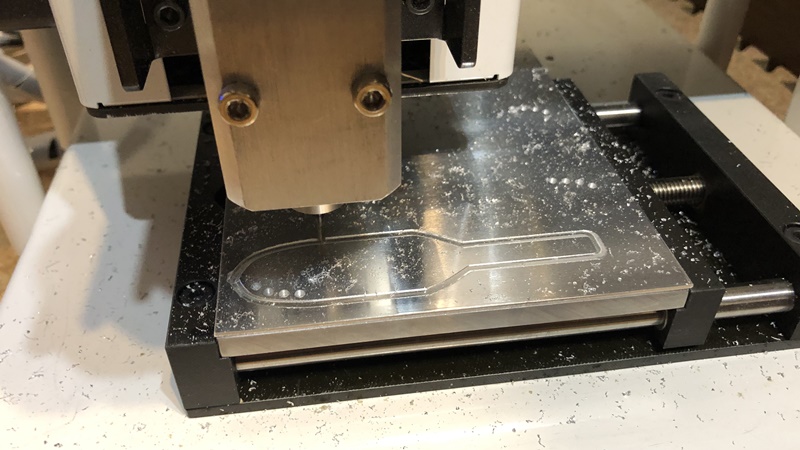

羽根の加工開始です!

羽根はサイズが大きいので一度に削れる枚数が少ないのが困ったもんだ。

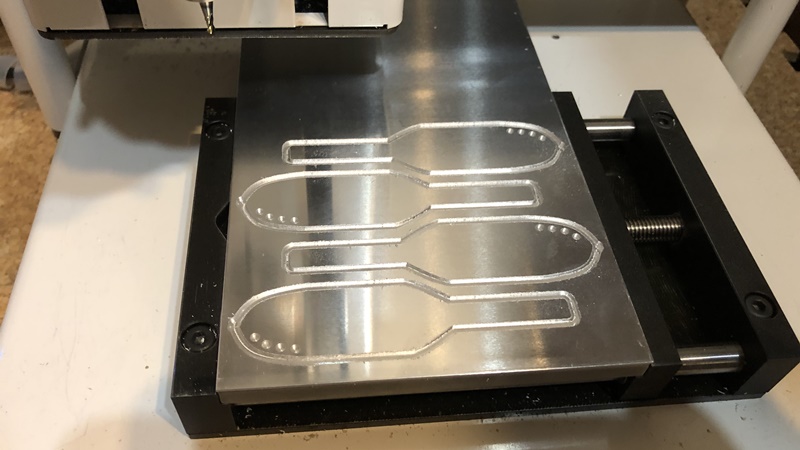

羽根加工終了!

羽根は今の所、同時に4枚しか加工出来ないのがちょっと問題かな…

あと2枚は増やしたいところだ。

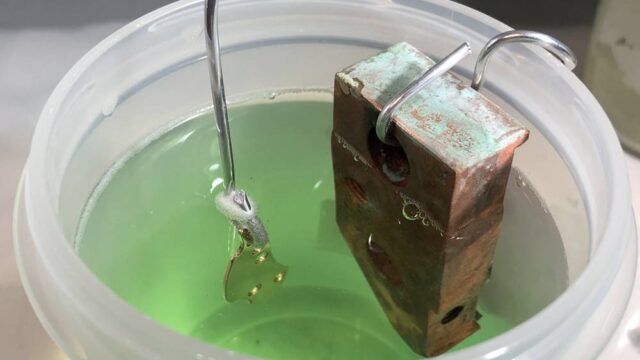

最後に真鍮パーツの削り出し!

真鍮はアルミ程柔らかくはないが、小型のCNCフライスでもなんとか加工出来ます。

真鍮もアルミと同じ条件で加工していますが、1回目の切り込みの時に板の歪みで0.1mmの切り込みより多くなる場所があることがあります。

その時だけ少しヤバい感じがすることがありますが、2回目の切り込みからは全く問題なく加工出来ます。

真鍮パーツの加工終了!

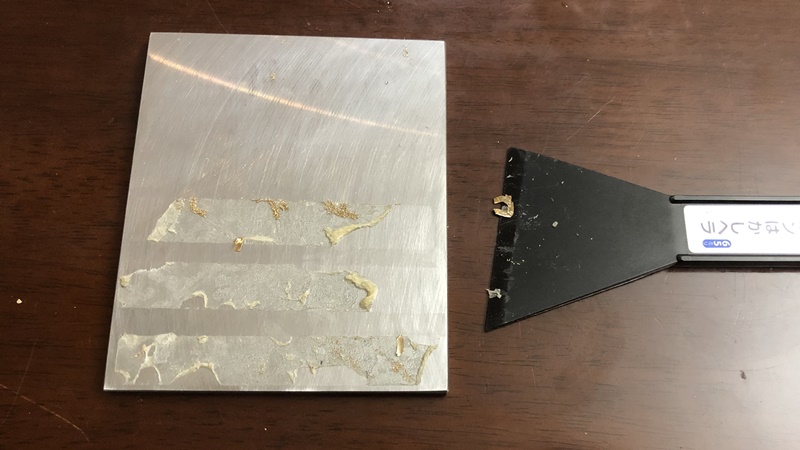

全部加工が終わったので、ベースからヘラを使って剥がしていきます。

これが結構大変な時がある…

やたらと両面テープの粘着が強い時がある。

だからと言って力任せにヘラを押し込んでいくと、剥がれた時に勢い余って持っている手にヘラが激突して怪我することもあるので焦らずゆっくり押し込んで剥がしていきます。

ベースから全て剥がしました。

後は、これを全部バラバラにして取り外します。

が・・・

時間もないのでそれはまた明日することに…

最後にヘラやベースに残った両面テープをエタノールできれいに拭き取って終了!

コメント

monchi さん、教えていただき、ありがとうございます。

また別の話になるのですが、良いバズベイトを作って、最終的には外国人の釣り好きな人に使ってもらえるにしたいと思っています。

ただ、事情があり、今現在、塗装ができる状況ではなく、バズベイトのフック部分の塗装をどうしようか考えあぐねています。

monchi さんの方で、塗装の代行はされたことがありますでしょうか?

有料でも構いませんので、もし可能であれば、お願いしたいです。どうぞよろしくお願い致します。

ヤタさん、釣り好きの外国の方と交流があるとは素晴らしいですね(^^)

塗装の代行は、申し訳ありませんがちょっとお受け出来ないです。

ごめんなさい。

自分の作ったルアーに好きな様に塗装するのと、人様のルアーに塗装するのではプレッシャーが違うもので…

ごめんなさい。

そうですよね。

すみません、ありがとうございます。

はじめまして、ヤタと申します。

小さいバズベイトを作りたいと思っているのですが、アルミ素材のプロペラをkitmillで切削しようと考えています。

その場合、書かれているような切り込み0.1mm、送りF400以外に、気をつけるべき切削条件はありますでしょうか?

突然ですみませんが、どうぞよろしくお願いします。

ヤタさん、はじめまして。

コメントありがとうございます(^^)

切削条件については特に気をつける事は無いかと思います。

送り速度はもう少し速くしても大丈夫かと思いますので、徐々に速くしてみても良いかも知れません。

エンドミルを使用してドリルサイクルで加工する時は、深穴加工(G83)を選択して切り込み量を0.03〜0.05mmで加工しています。

ちなみに、私が使っているエンドミルは日進工具のAL2D-2DLCというアルミ用のものです。

バズベイトの完成楽しみですね(^^)