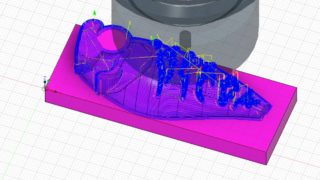

ようやく鉛型の製作を開始。

木をCNCフライスで削って作っています。

待ちに待った週末ですから、朝から気合いを入れてバリバリ削りましたよ。

これがないと始まらないですからね。

しかし、

この間、「ケチっちゃダメですね」と書いておきながら、懲りずにまた木で作っています。

今回は細かな部分がないので大丈夫だろう。

という事で、懲りずにまたケチってみました。

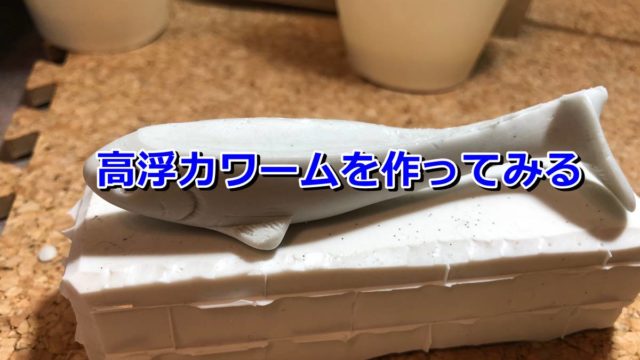

完成がこれです。

少し木目があらいのが気になりますが綺麗に出来上がりました。

これは、1枚の板から上下2つ分を削っています。

このままシリコンを流し込んで、完成したらシリコンを真ん中でカットして上下2つの型にします。

小さい型を作る場合はこんな方法で作れば加工時間の短縮も出来て良いですよ。

シリコンを流し込んで硬化待ちしている間に、真鍮パーツを削り出します。

まだ上手くいくか分からないのに沢山作ってしまいました…

いつも上手くいく前提で作るので一度に沢山作ってしまいます。

たまに無駄になることもあるのですが、1個だけ作るというのが面倒なのです…

一旦、家の用事を済ませて夜から作業再開。

シリコンも十分固まって準備OK!

シリコンは硬化時間が短いのがやっぱり助かります。

この【ワッカーシリコーン M8017】は硬化時間が6時間なので作業がはかどりますね。

完成した型に真鍮プレートをセットします。

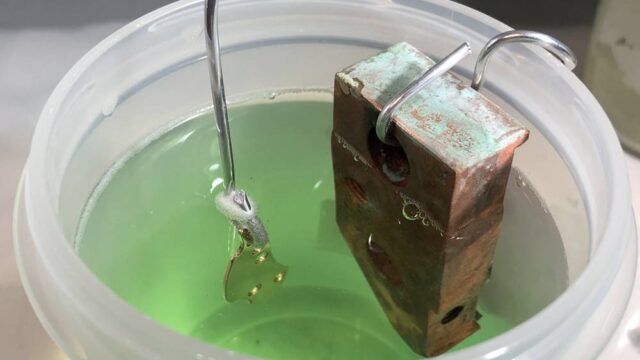

鉛を流し込んでみました。

綺麗に流れていますが、木目も綺麗に再現されていますね。

木目はいらないんですけどね…

木で作った場合は仕方ないですね。

型から取り出しました。

最初の印象は…

「なんか、オーパーツの飛行機みたいだな。」

と、どうでもいいことを考えていました。

でも出来は満足です。

ただ、手で持ってみた時に思ったより軽かったのが気になり重さを測って見ると、

7.2g

思ったより軽かった。

9g位欲しかったんだけど…

取り敢えず、どうしようもないのでこのまま完成まで作ってスイムテストをしてみるか。

意外とこっちの方がいい結果になるかもしれないしね。

ダメだったら型を少し修正すればいいかな。

シリコン型にセットしてみました。

上から見たらいい感じに収まっています。

しかし、下側はシリコン型と鉛が接触するかしないかの結構きわどい状態です。

このまま発泡ウレタンを流して上手く隙間にも流れ込んでくれるかどうか…

明日、取り敢えず発泡ウレタン流し込んでみてダメだったら…

…

また設計変更するしかないですね…

上手く流れてくれよー!

コメント