あけましておめでとうございます。

今年もよろしくお願いします。

皆さん作りまくってますか?

私はコツコツと実験しておりました。

樹脂にめっき

複雑な形状のワームのインジェクション

この二つです。

一応、過去のめっき実験の記事です。

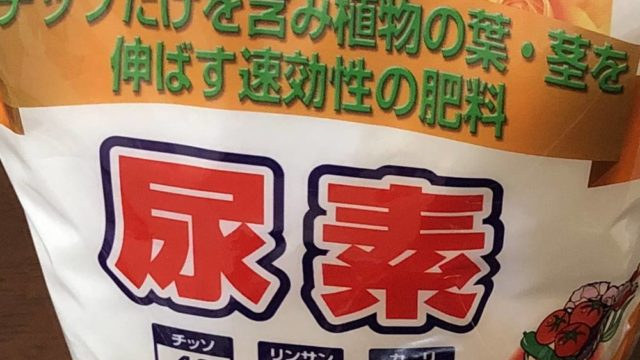

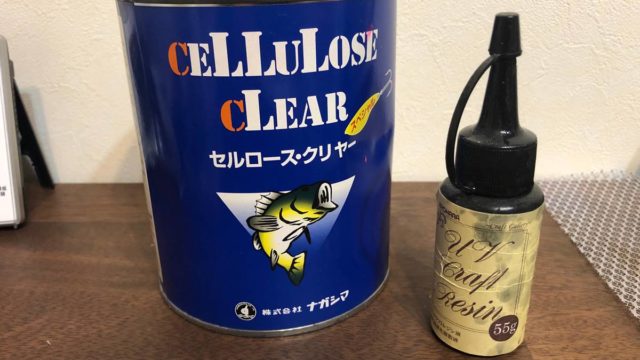

樹脂にめっき

まずは、めっきですが結局上手くいきませんでした。

樹脂にめっき出来るかできないかで言えば出来るのですが、綺麗には出来ませんでした。

めっきされる所とされない所があります。

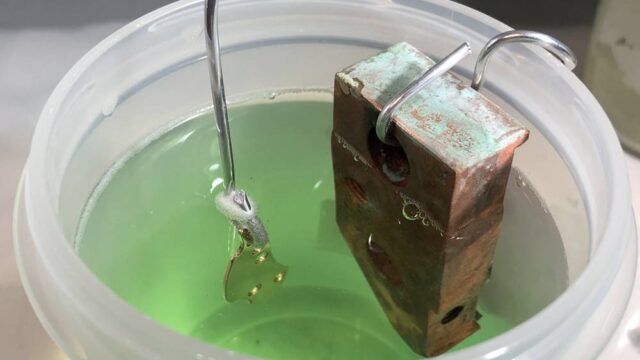

こんな感じですね…

この状態でさらにサンポールめっきをしてみたりしましたがダメでしたね。

めっき工房でめっきされていた部分は、しっかりめっきがされますが黒い部分はあまり変わりません。

めっきされる部分もあるので黒鉛にめっき出来ない訳ではないみたいですが今の方法ではダメみたいですね。

恐らく場所によって電気の流れにばらつきがあるのだと思います。

今の所解決方法も見つからないので、めっきはしばらく休止かな…

今回の犠牲になったルアー達

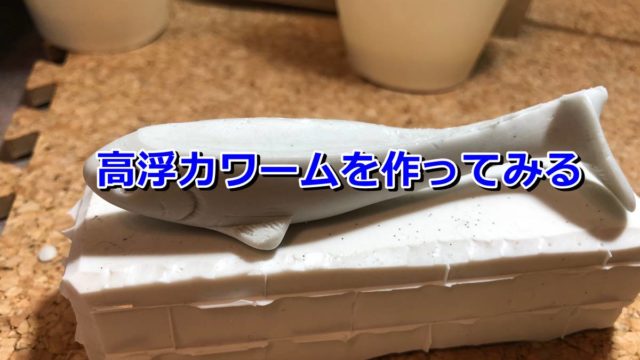

ワームのインジェクション

インジェクションは成功か失敗かはまだ判断できないです。

どういう事かというと…

型作りを失敗してしまいました。

まずは、いつも通りCNCフライスで型を加工。

フライス加工が終わってボール盤で穴あけする時に材料のサイズを間違えていたことに気づく!

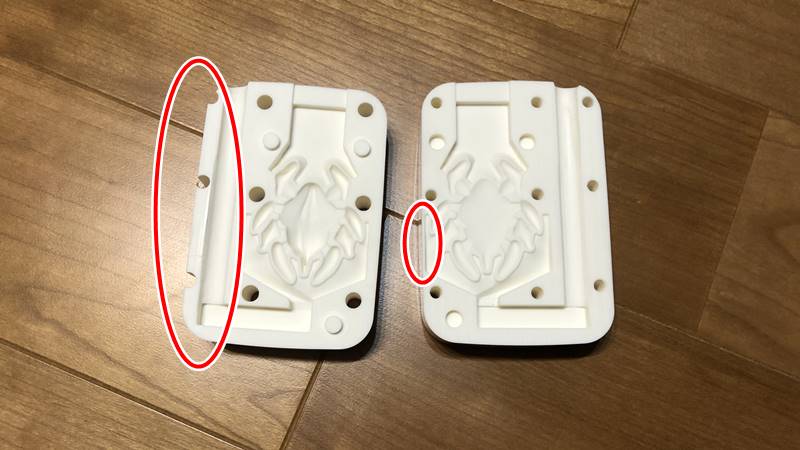

左の赤丸はボルトを通すバカ穴ですが材料からはみ出ています…

右の赤丸は外壁と内壁の間の厚みが極端に薄くなってしまいました。

1mm位しかないです(この時点で既にやばそうな雰囲気が…)

取り敢えず1回目チャレンジ!

はい。

失敗です。

これは溶けたワームが溜まる場所が満たされる前に湯口からあふれて来たの事が原因です。

ゆっくり流せば大丈夫かもしれませんが、それでは途中でワームが固まってしまいます。

もっと素早く満たされるようにしないといけませんね。

そこで型に改良を加えました。

黒く塗った所を削って早くたまるように改良しました。

2回目チャレンジ!

はい。

これも失敗です…

これは棒を押し込んでいる時に型の下から噴出してしまいました。

ここで型作りの失敗の影響が出ました。

左端だけボルトで締め付ける事が出来なかったので圧を加えた時にそこから噴出してしまいました。

ただ1回目より製品の方に多く流れ込んでいるので噴出しなければ良い線いっていたかも・・・

3回目!

弱い部分をクランプで固定して思いっきり棒を押し込む!!

別の場所から噴出しました…

例の加工失敗で壁が薄かったところです…

熱と圧力に負けたようです。

外して確認すると見事に変形してしまっています。

これはもう修復できないのでもう一度型から作り直しですね…

結局今回の実験は全て失敗です。

新年早々に失敗の連続

気持よく新年を迎えたかったなぁ

インジェクションは型を作り直してまたチャレンジしてみます。

はぁ~

休みが台無しだよ。

結構ショックやな…

コメント