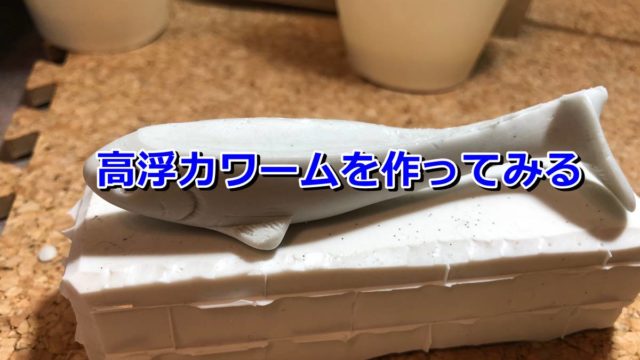

昨日と今日でなんとかシリコン型まで出来ました!

昨日は、黙々と原型の加工。

最終仕上げ加工中。

フックを取り付ける場所の加工は、狭い空間に細い立ち上がりがあって細くて長い工具で加工するので工具の破損が心配でしたが無事に突破!

完成した上型と下型。

この2個で丸二日かかっています。

初めて合わせ面をフラットでは無い形状にしましたが、見た感じはいい感じの出来かな?

シリコン型を作って合わせてみるまでは、まだ分からないですけどね。

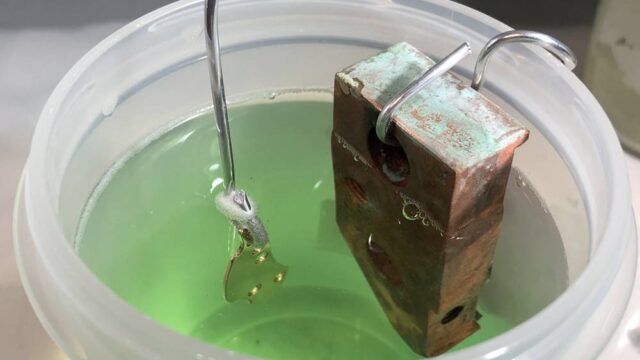

シリコン型も完成!

なんとかシリコン型まで出来たが、このシリコンは本当に使いにくい…

硬化剤混ぜて流し込んでいるうちに、もう硬化が始まってきてしまう。

値段が安いので買ったが、もう使わないかも…

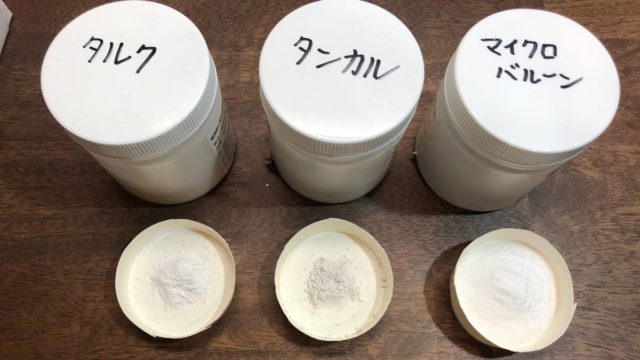

製品になる素材は注文したけど、発送配達も時間が掛かるかもしれないですね。

次の作業はゴールデンウイークかな?

上手くいけばいいが、そう甘くはないんだろうな…

コメント

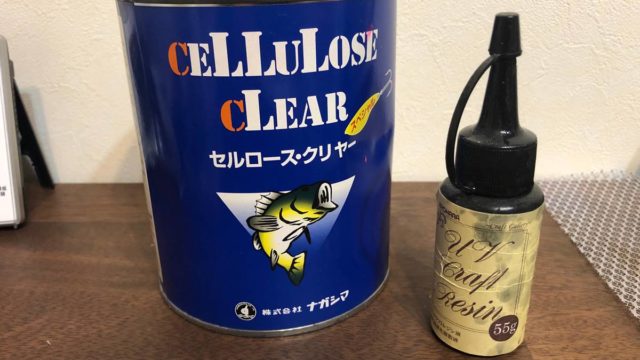

返信ありがとうございます。なるほど、レジンキャストでしたか。

ケミカルウッドは使われたことありますか?私の自作CNCは3Dプリンタで出力したPLA製なのでケミカルウッドに置き換えて行こうかと考えています。

すみません、この原型の素材は何を使われていますか?

こんばんは

素材はウェーブのレジンキャストです。

原型はいつも手ごろなサイズのポリプロピレン製のタッパーにレジンキャストを流し込んで作っています。

ケミカルウッドは興味はあるのですが、使ったことは無いですね。

コスト的なこともありますが、レジンキャストで作ると好きな厚みで作れるというのもレジンキャストを使っている理由です。

加工中は凄く臭いですけどね(笑)

3DプリンターでCNCフライスを作ったんですか?

それって、なんか凄いですね。

私も昔、自作CNCフライスを作ったのですが、基板(自作)が壊れたので現在は放置中です…

歳を取って、修理する気力がなくて市販品を購入しました(笑)