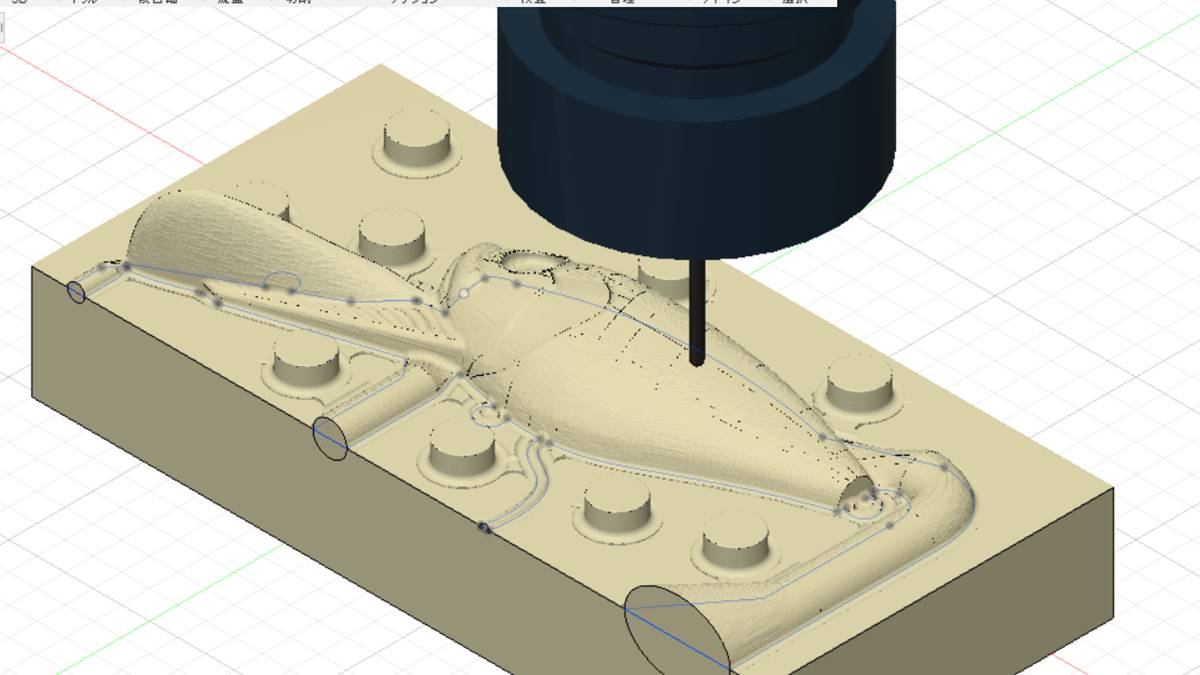

Fusion360を使った仕上げ加工編です。

これが終われば、ようやく実機での加工です。

荒取り編とダブるところの説明は大幅にカットします。

仕上げ加工の流れ

仕上げ加工の流れは、人それぞれあると思いますが、今回は下のような流れで説明していきます。

中仕上げ

↓

仕上げ

↓

部分加工

↓

平坦部加工

中仕上げは荒取りの荒さによって必要だったり無くても大丈夫だったりします。

仕上げの刃物径も考慮して判断します。

等高線加工(中仕上げ)

中仕上げとは、荒取りが終わった後にいきなり仕上げるには取り代が多い場合に行います。

荒取りは、あくまで大まかな形にしかなっていないので、いきなり細い径の刃物では仕上げられない場合があります。

仕上げの刃物の逃げを押さえて精度を上げる効果もあります。

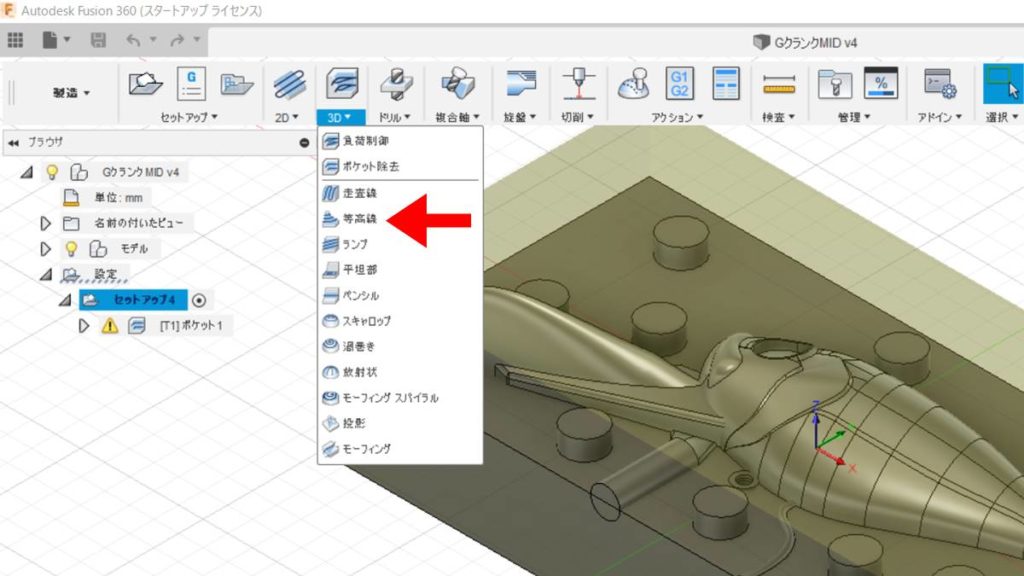

まず、

【3D】をクリック

[等高線]を選択

等高線加工は中仕上げ専用と言う訳ではありません。

仕上げ加工にも使用できます。

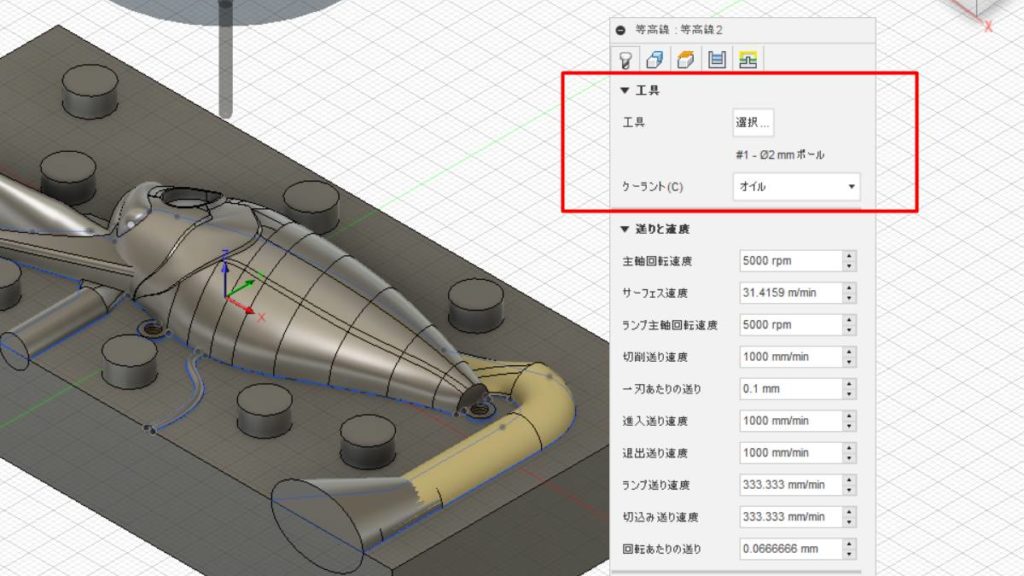

刃物の選択

ここでは、φ2.0mmボールエンドミルを選択

ロングネックタイプのボールエンドミルです。

首下長が20mmあります。

ロングネックタイプを使う理由は、ルアーの厚みがあるので通常のφ2ボールエンドミルでは干渉してしまいます。

その為このような首下長のあるタイプを選択しています。

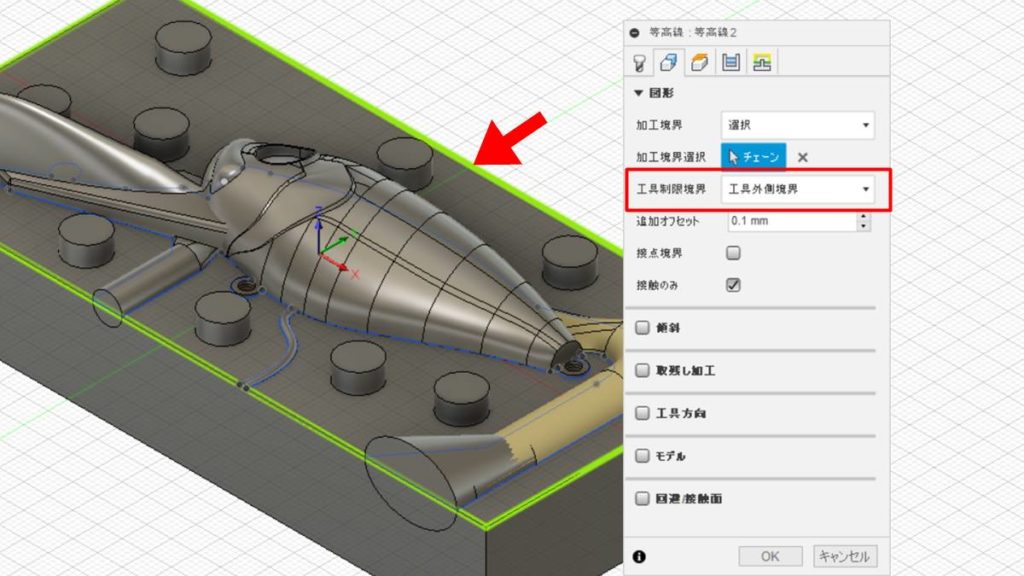

図形の設定

[加工境界]

材料の外周部を選択します。

[工具制限境界]の

工具外側境界を選択します。

追加オフセットは、0で構いません。

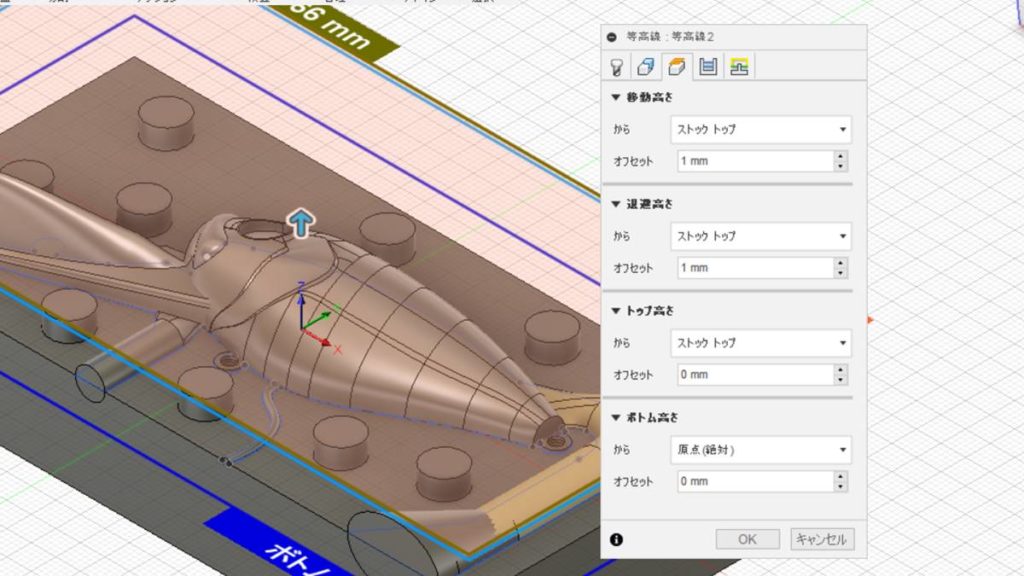

高さの設定

ここは、自由に設定してもらって構いません。

各項目の説明は荒取りのページを見て下さい。

私は、画像のように設定しています。

[移動高さ]ストックトップ1mm

[退避高さ]ストックトップ1mm

[トップ高さ]ストックトップ1mm

[ボトム高さ]原点(絶対)

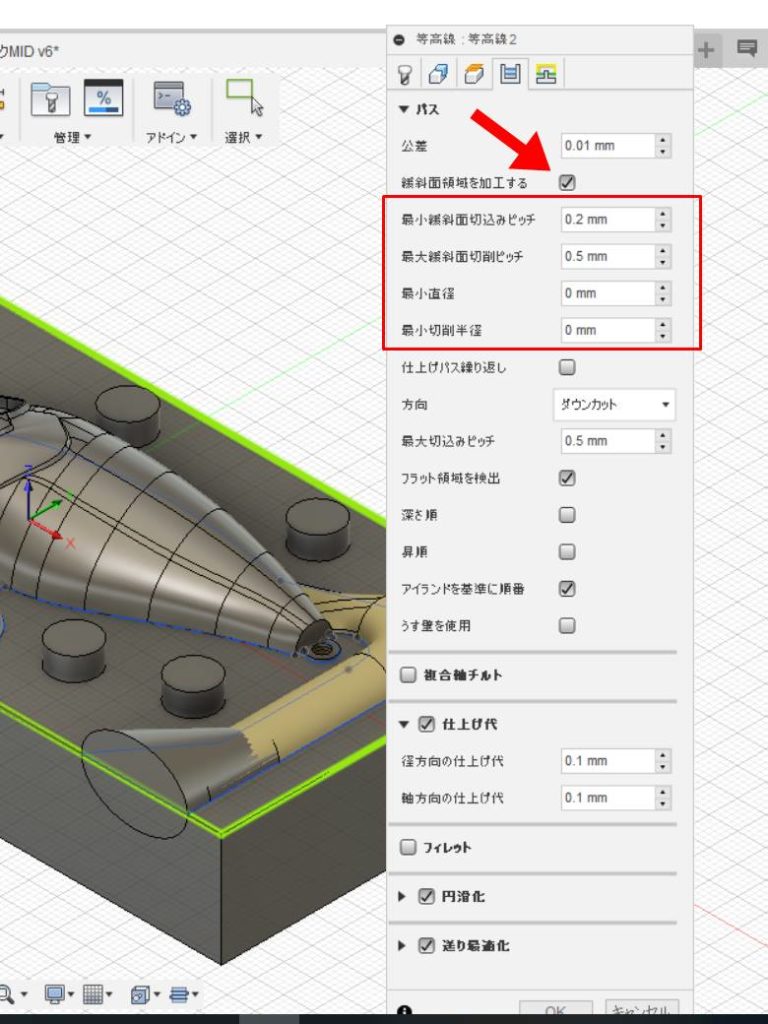

パスの設定

[緩斜面領域を加工する]にチェックを入れる。

等高線加工の場合、等ピッチで加工する為に緩斜面領域に削り残しが多く発生します。

そこで緩斜面領域だけ、等ピッチではなく指定したピッチで加工するように指令します。

[最小緩斜面切り込みピッチ]0.2mm

[最大緩斜面切り込みピッチ]0.5mm

[方向]ダウンカット

[最大切り込みピッチ]0.5mm

[フラット領域を検出]チェックを入れる

[アイランドを基準に順番]チェックを入れる

[仕上げ代]共に0.1mm

[円滑化]チェックを入れる

[送り最適化]チェックを入れる

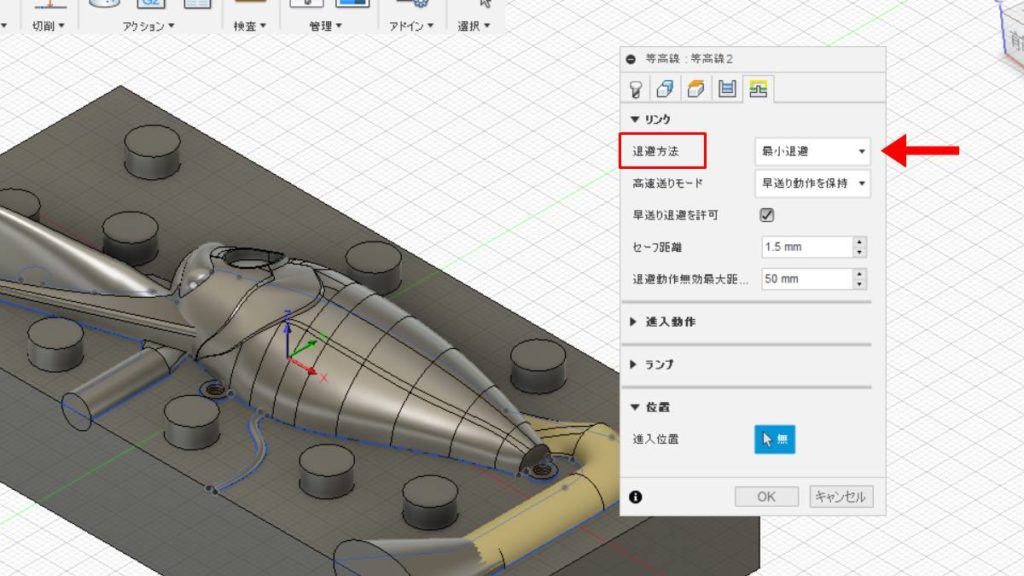

リンクの設定

【退避方法】

[最小退避]に設定

その他はデフォルト設定

以上で、中仕上げ【等高線】加工の設定は終了です。

【OK】をクリック

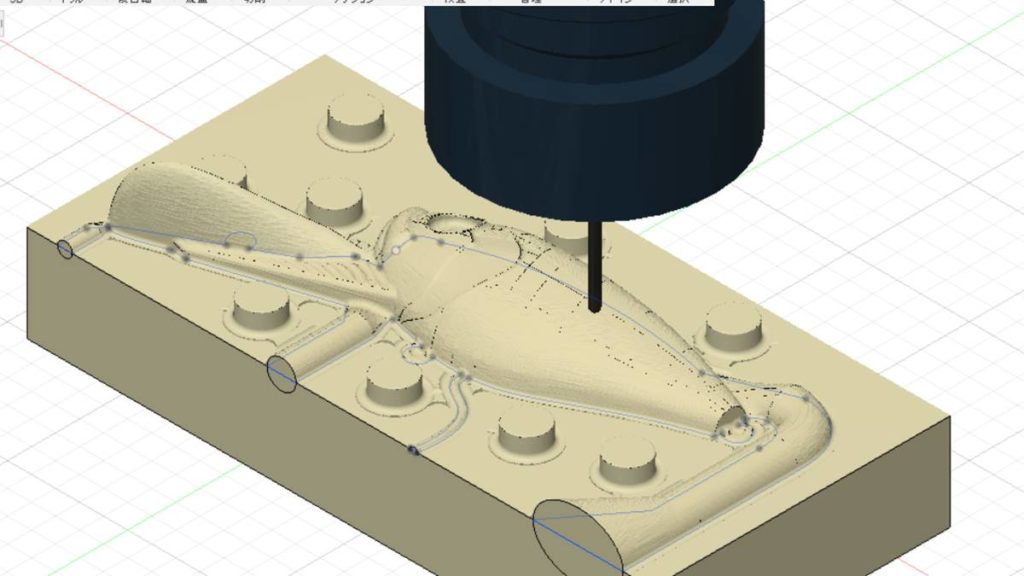

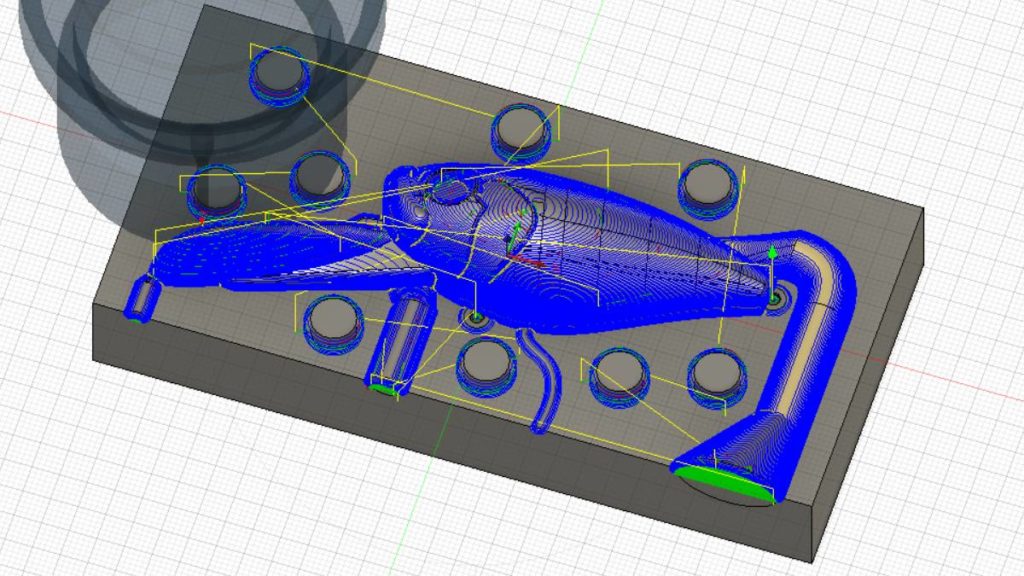

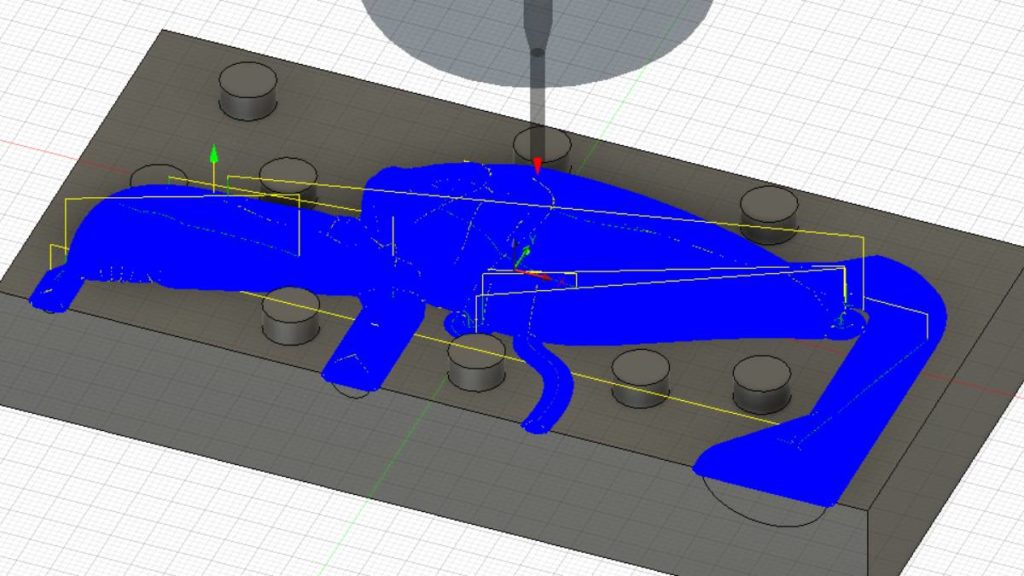

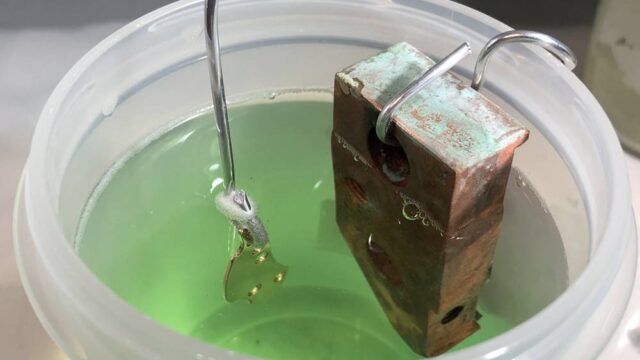

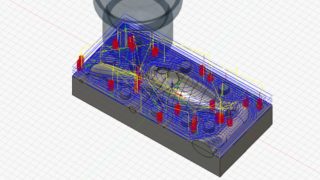

下の画像のようなツールパスが表示されます。

スキャロップ加工(仕上げ)

本仕上げに入ります。

この工程からは、CNCフライスの電源を落とさずに、一気に完成まで終わらせる事を推奨します。

一度電源を落とすと原点センサーがあっても多少のずれが発生します。 時間に余裕のない時は、加工しない方がいいです。 中仕上げの仕上げ代を極端に少なくしている場合は、中仕上げから完成までを一度に行ってください。

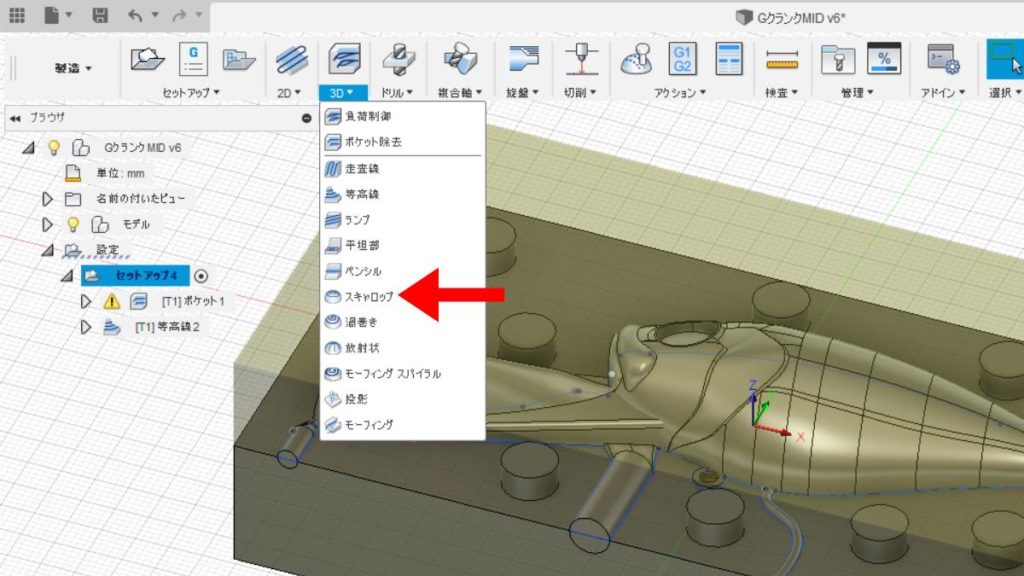

【スキャロップ】をクリック

刃物の選択

今回は、中仕上げと同じ刃物で続けてかこうします。

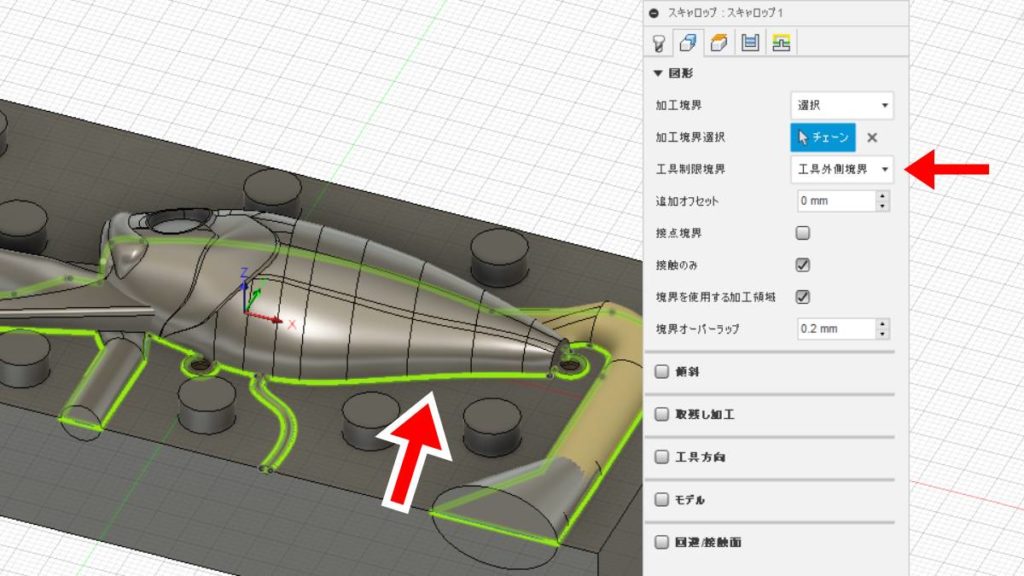

図形の設定

仕上げ加工では、図形の選択が今までと少し変わります。

今までは外形を選択していましたが、今回はルアーの形状部分だけを選択します。

選択がうまくいかない場合は、ルアーの形状と同じ曲線を追加して選択してください。

【工具制限境界】

[工具外側境界]を選択

【工具制限境界】工具外側境界

【追加オフセット】0

他、デフォルト

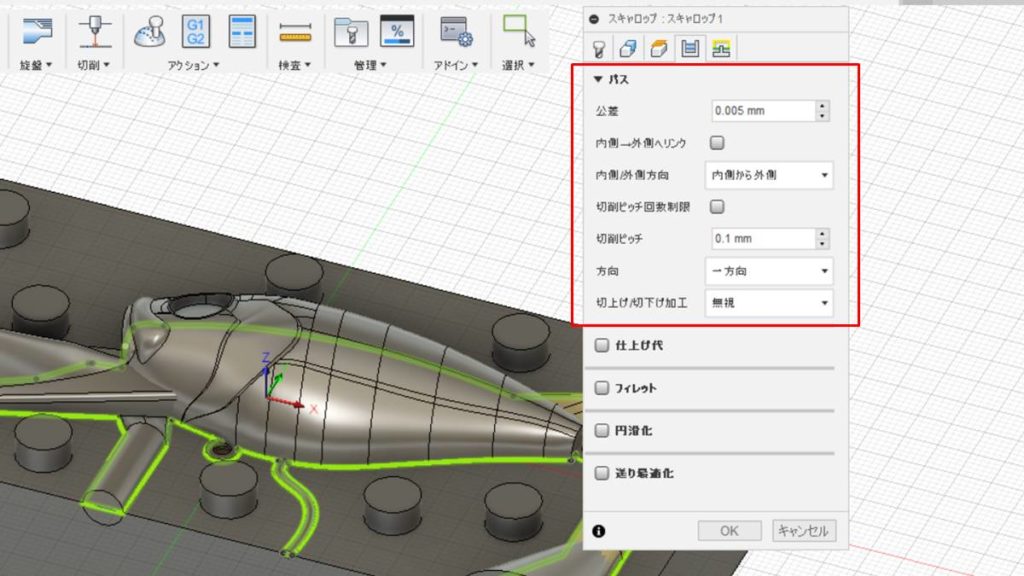

パスの設定

【高さ】の設定は、中仕上げと同じなので説明は省略しますが、設定は行ってください。

【公差】0.005mmに設定

【内側/外側方向】内側から外側

【切削ピッチ】0.1mm

【方向】一方向

【仕上げ代】0mm

【円滑化】チェックを入れる(値は公差と同じ)

【送り最適化】チェックを入れる

他、デフォルト

公差は、あまり細かくすると微小線分が多くなりますのでこのくらいで十分です。

内側から外側は、文字通り内側から外側に向かって加工していきます。

加工する対象が凸形状の場合は内側から外側、凹形状の場合は外側から内側にするといいです。

高い方から低い方へと加工していくように設定します。

切削ピッチは、刃物の径によって変わります。

刃物の径が大きい場合は値を大きくできます。

小さい場合は値を小さくしないと仕上がりが荒くなります。

方向は、一方向にすると全てダウンカットで加工します。

ダウンカット、アップカットでは刃物にかかる力の向きが変わります。

ダウンカットは形状から刃物が逃げる方向に力が働きます。

アップカットは逆に形状方向に引っ張られるような力が働きます。

向きはどちらかに統一した方が綺麗に仕上がりやすいです。

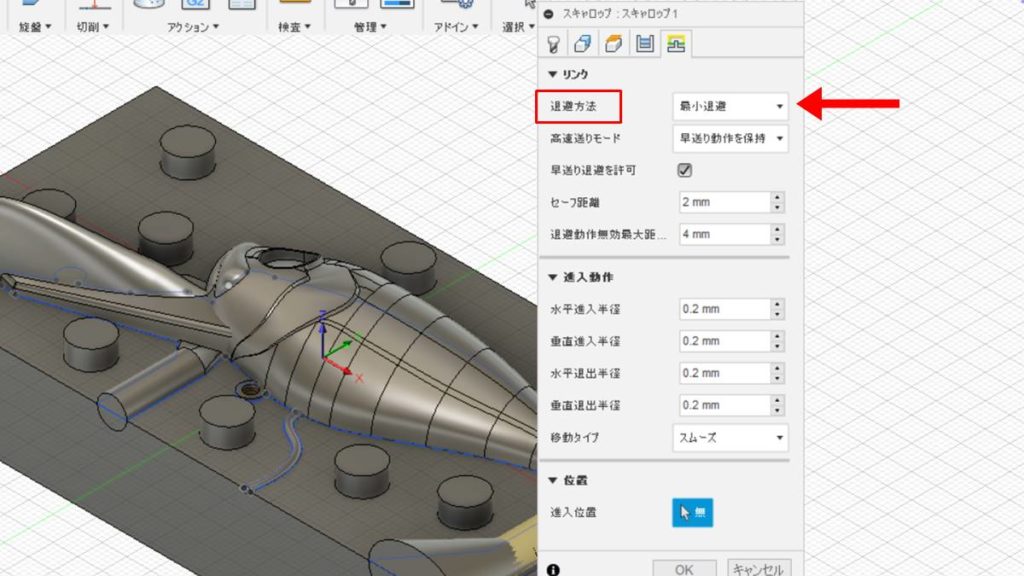

リンクの設定

【退避方法】

[最小退避]に設定

その他はデフォルト設定

以上で仕上げ【スキャロップ】加工の設定は終了です。

【OK】をクリック

画像のようなツールパスが表示されます。

ピッチが0.1mmなので、かなり細かくなっていますね。

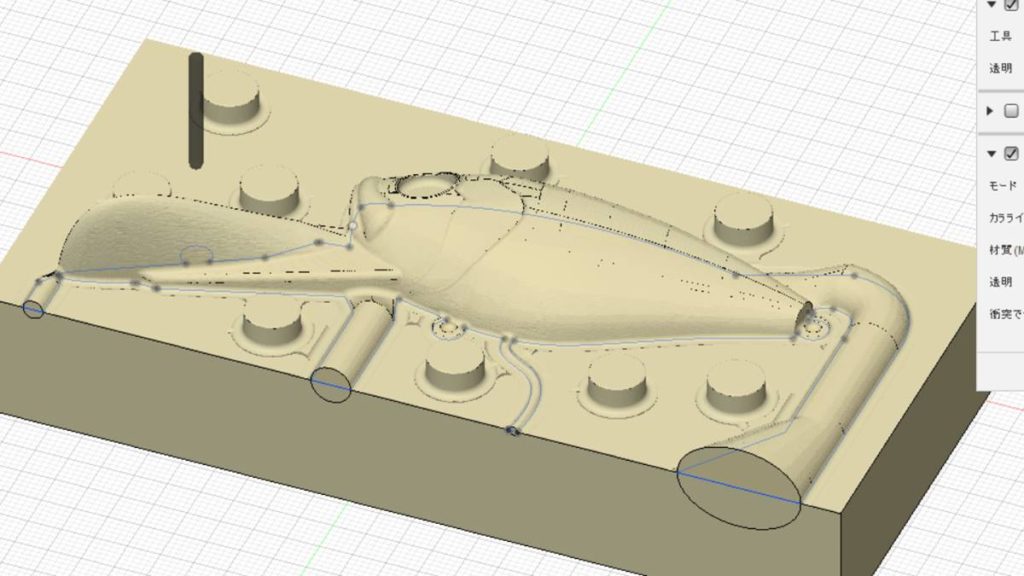

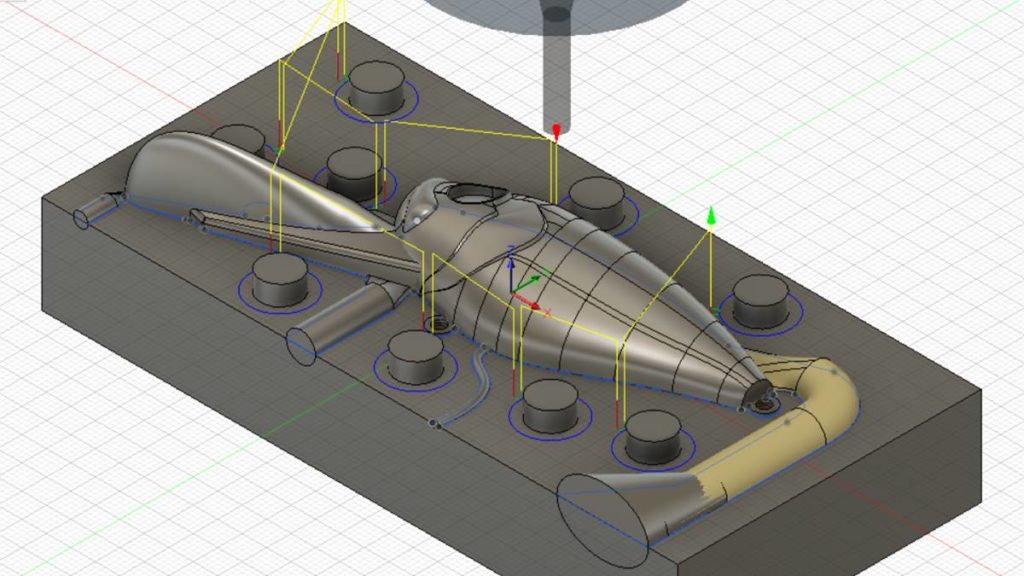

荒取りから仕上げまでのシミュレーション結果です。

かなり形になりました。

後は、細かい部分の仕上げと平坦部の仕上げです。

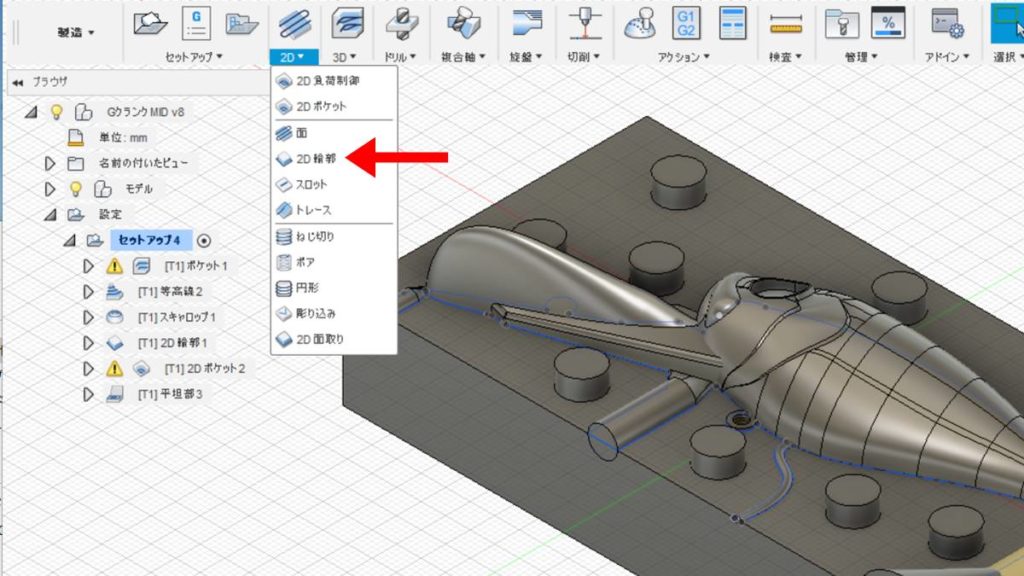

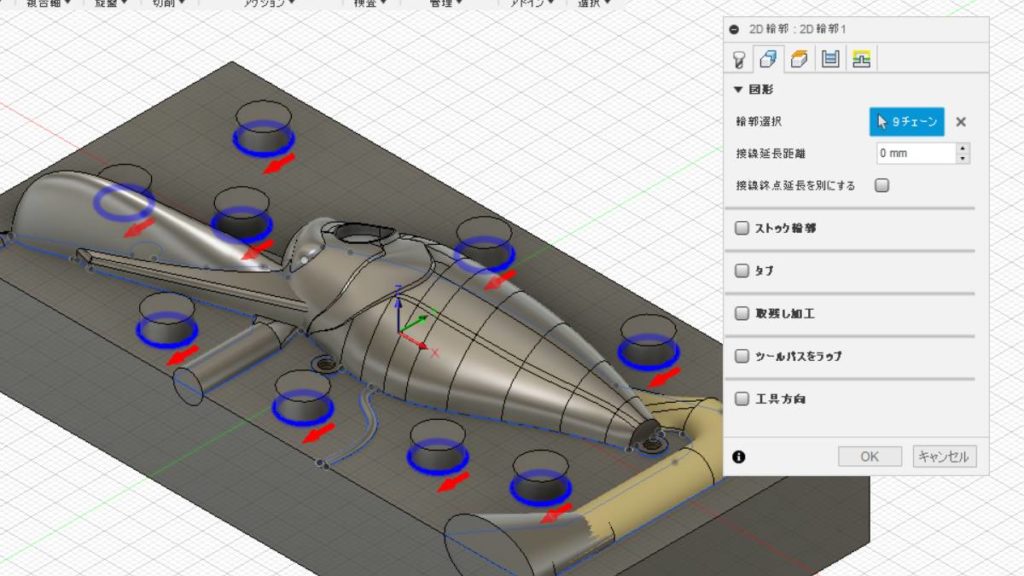

2D輪郭加工

2D輪郭加工とは、2次元形状の輪郭に沿って加工していきます。

主に立壁部分の加工に使用します。

【2D輪郭】を選択

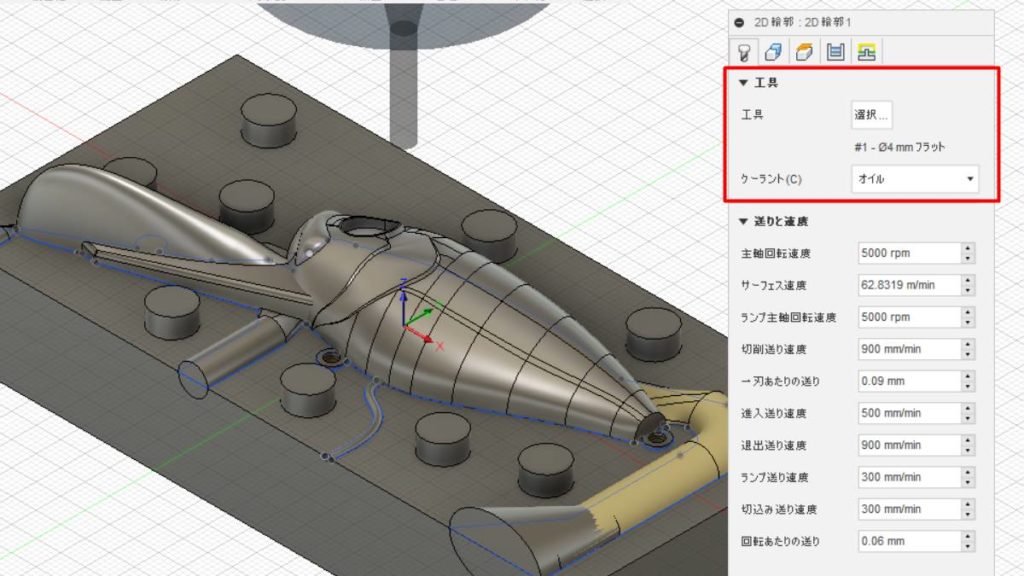

刃物の選択

ここでは、φ4mmのフラットエンドミルを使います。

図形の設定

位置決め用の出っ張り部分の輪郭を全て選択します。

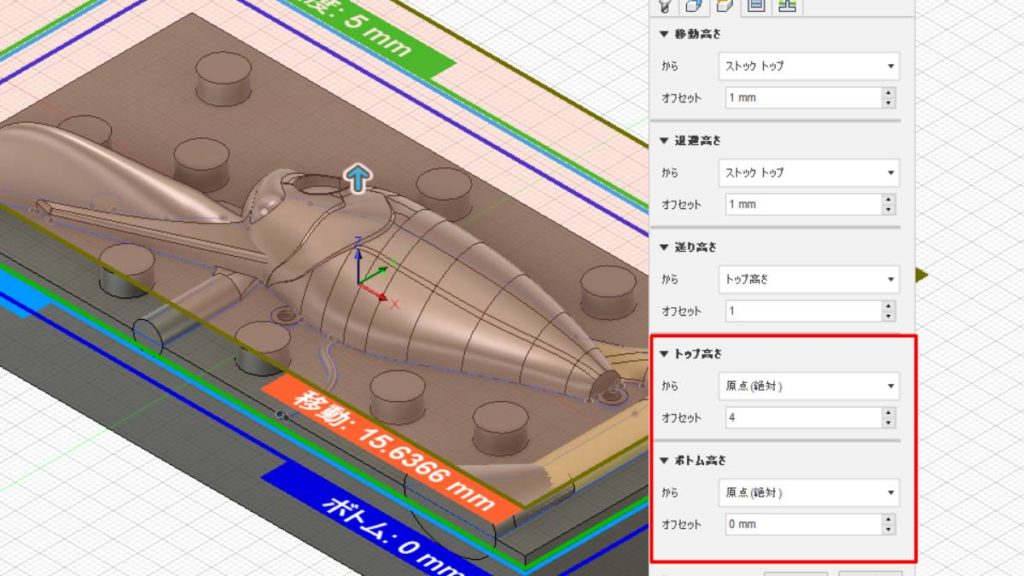

高さの設定

トップ高さの設定が、今までと少し変わります。

[移動高さ]ストックトップ1mm

[退避高さ]ストックトップ1mm

[送り高さ]トップ高さ1mm

[トップ高さ]原点(絶対)4mm

[ボトム高さ]原点(絶対)0mm

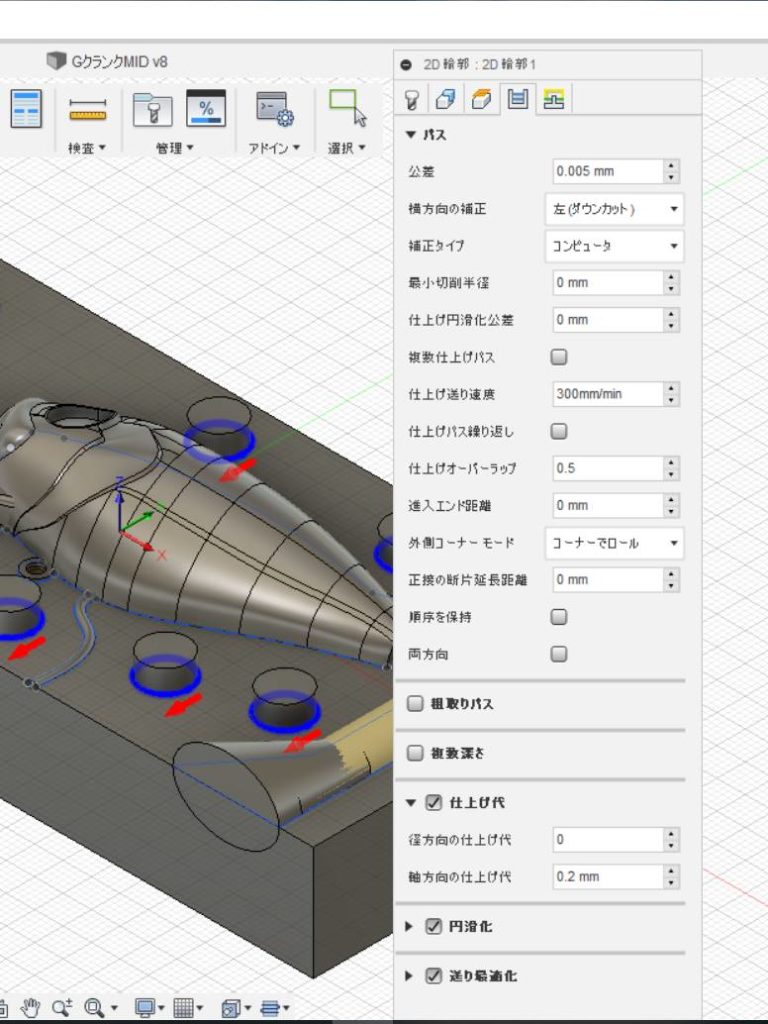

パスの設定

[仕上げ送り速度]は通常の送りスピードより遅くします。

[仕上げオーバーラップ]とは、加工開始地点と終了地点が同じ場所だと、僅かに削れていない部分が発生することがあります。

開始地点と終了地点を重ねるようにずらして削ることによって確実に削れるようにする為の設定です。

[公差]0.005mm

[仕上げ送り速度]300mm/min

[仕上げオーバーラップ]0.5mm

[仕上げ代]

径方向の仕上げ代0mm

軸方向の仕上げ代0.2mm

[円滑化]チェックを入れる

[送り最適化]チェックを入れる

その他、デフォルト

リンクはデフォルトのままの設定なので省略。

【OK】をクリック

出っ張り部分の周りにツールパスが表示されます。

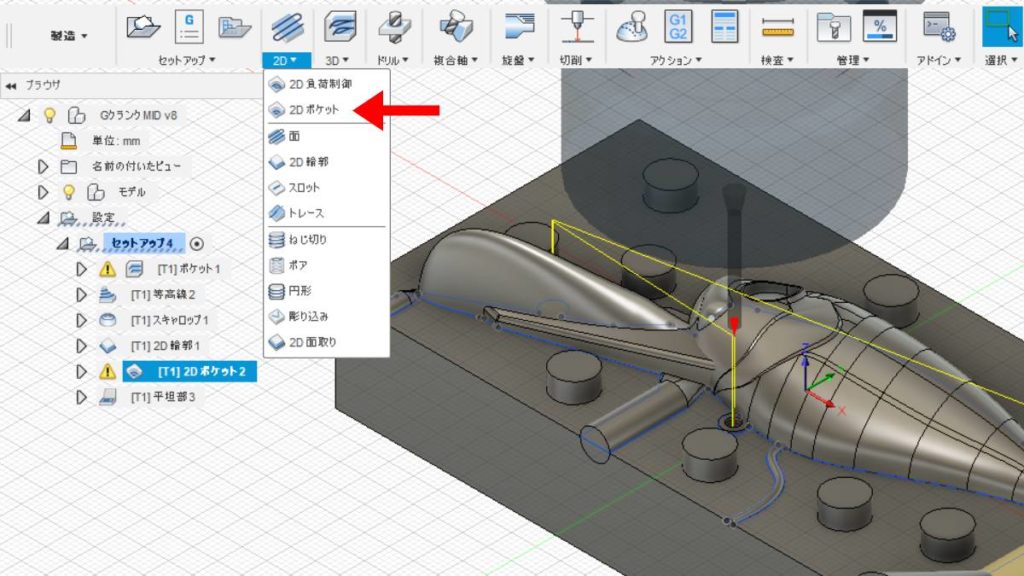

2Dポケット

まずは、アイの部分の窪んだ部分の加工をするのに2Dポケット加工をします。

【2Dポケット加】を選択

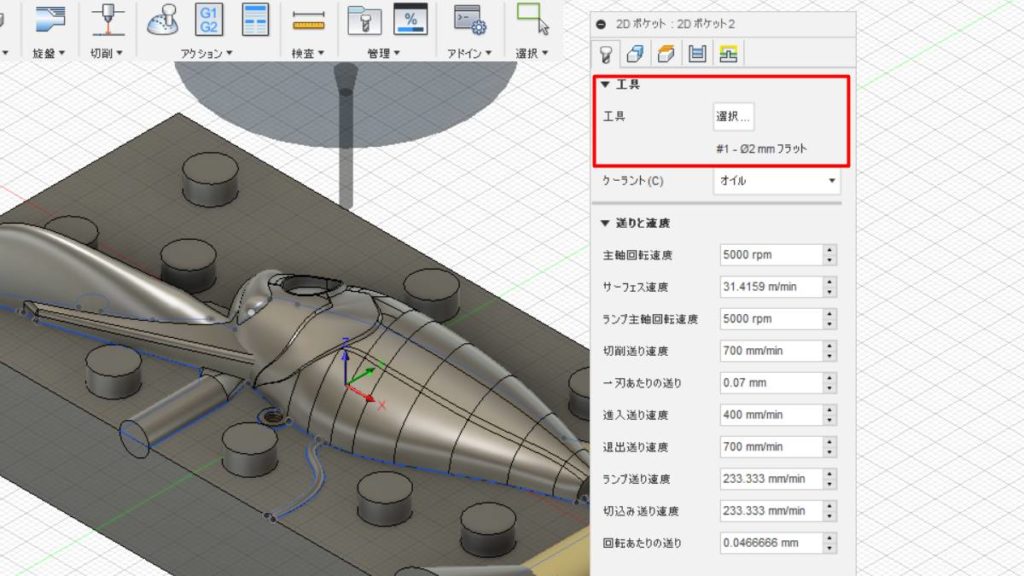

刃物の選択

ロングネックタイプのφ2mmフラットエンドミルを選択します。

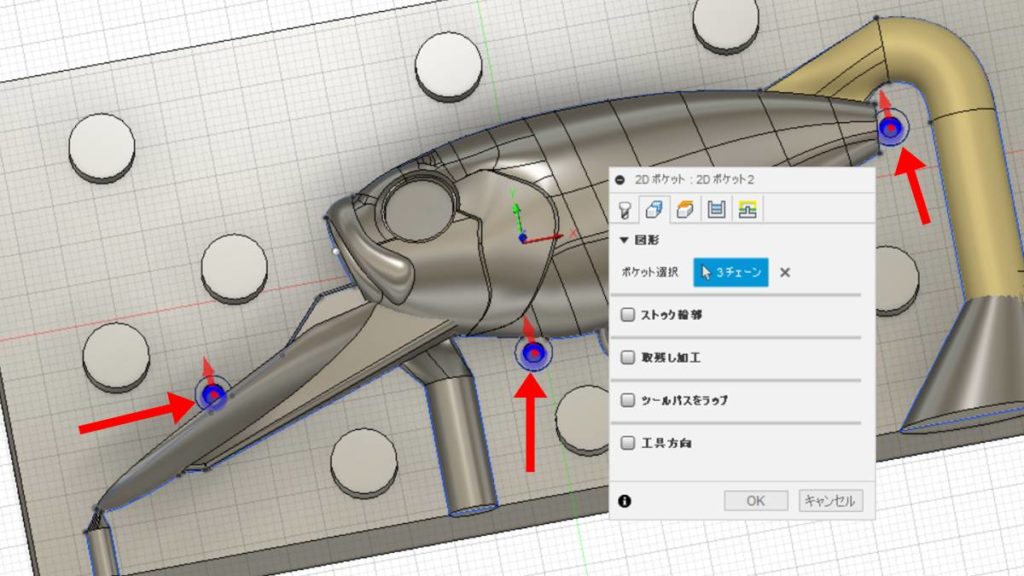

図形の設定

窪んだ部分の底の輪郭を選択します。

これで窪んだ部分の加工だけを行うようになります。

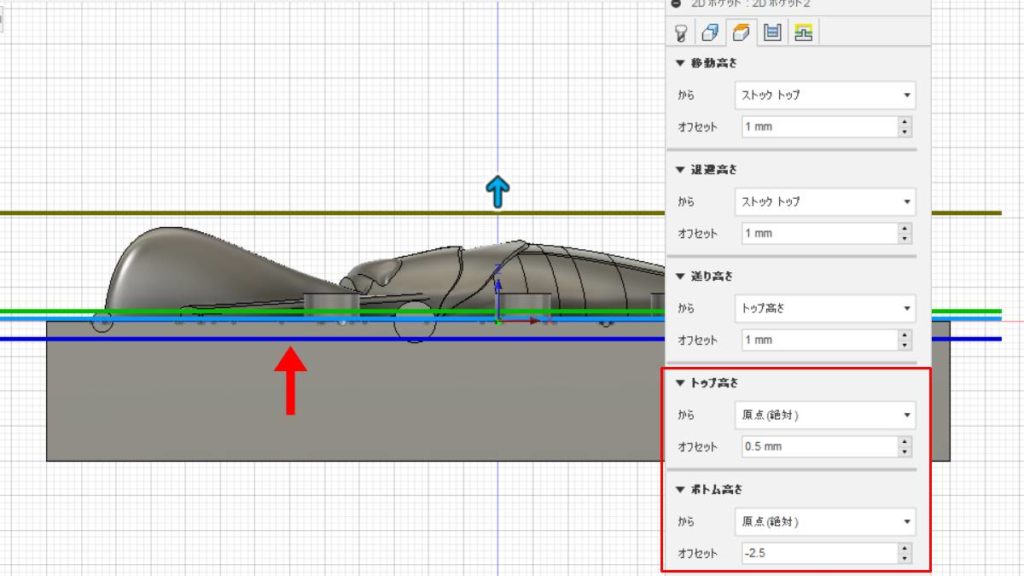

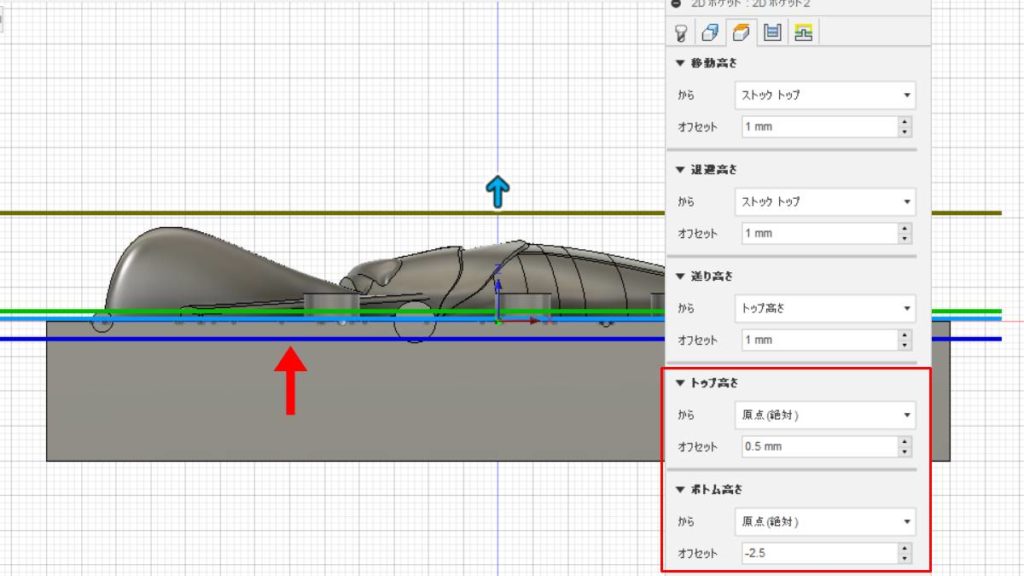

高さの設定

トップ高さはアイの高さに設定します。

ボトム高さは、原点より-2.5mm低くします。

[移動高さ]ストックトップ1mm

[退避高さ]ストックトップ1mm

[送り高さ]トップ高さ1mm

[トップ高さ]原点(絶対)1mm

[ボトム高さ]原点(絶対)-2.5mm

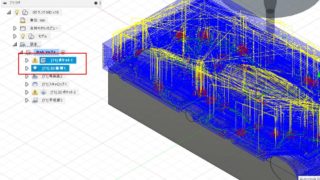

下の画像のように、ボトム高さを示すラインが原点より下がった位置になります。

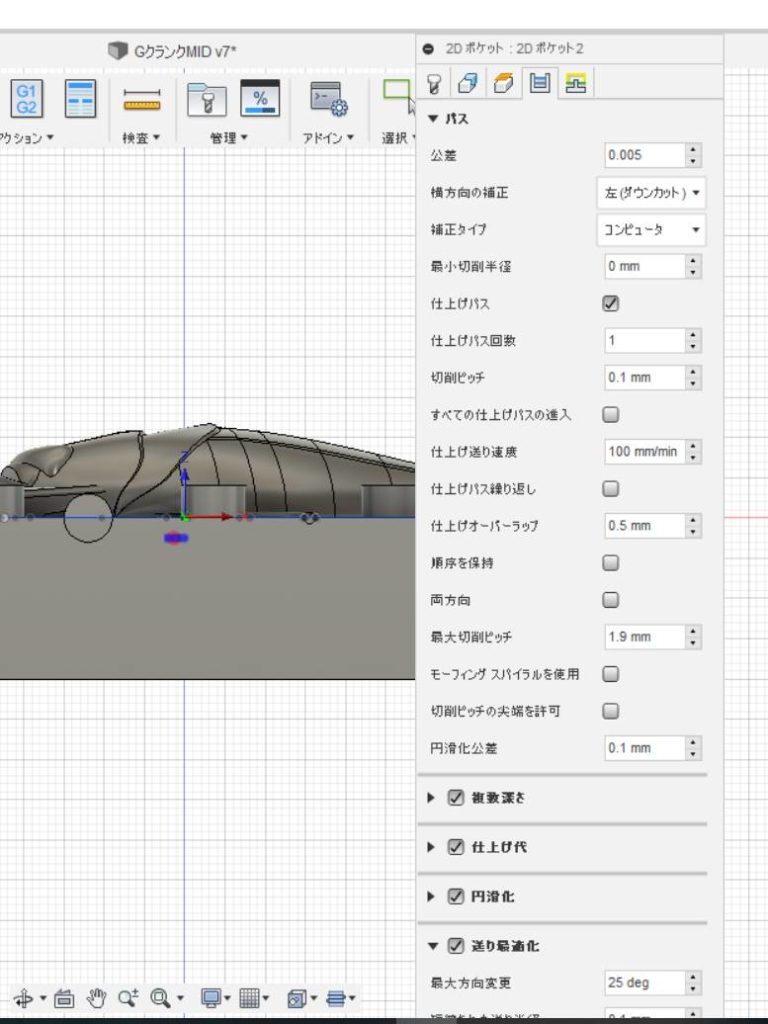

パスの設定

[公差]0.005mm

[仕上げ送り速度]100mm/min

[仕上げオーバーラップ]0.5mm

[複数深さ]チェックを入れる

最大荒取り切り込みピッチ0.2mm

[仕上げ代]

径方向の仕上げ代0mm

軸方向の仕上げ代0mm

[円滑化]チェックを入れる

[送り最適化]チェックを入れる

その他、デフォルト

【OK】をクリック

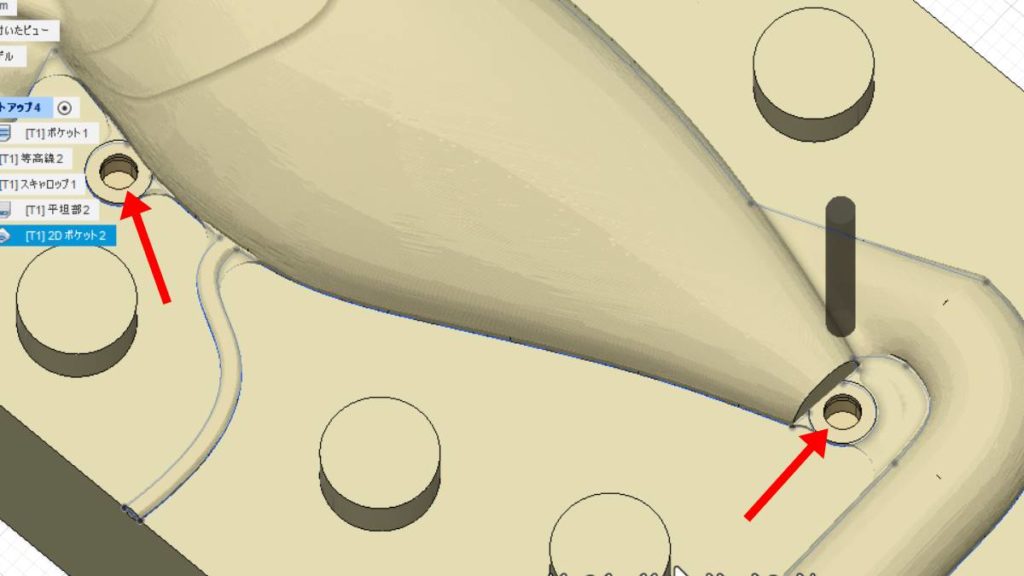

シミュレーションしてみると、アイの部分がへこんでいるのが分かりますね。

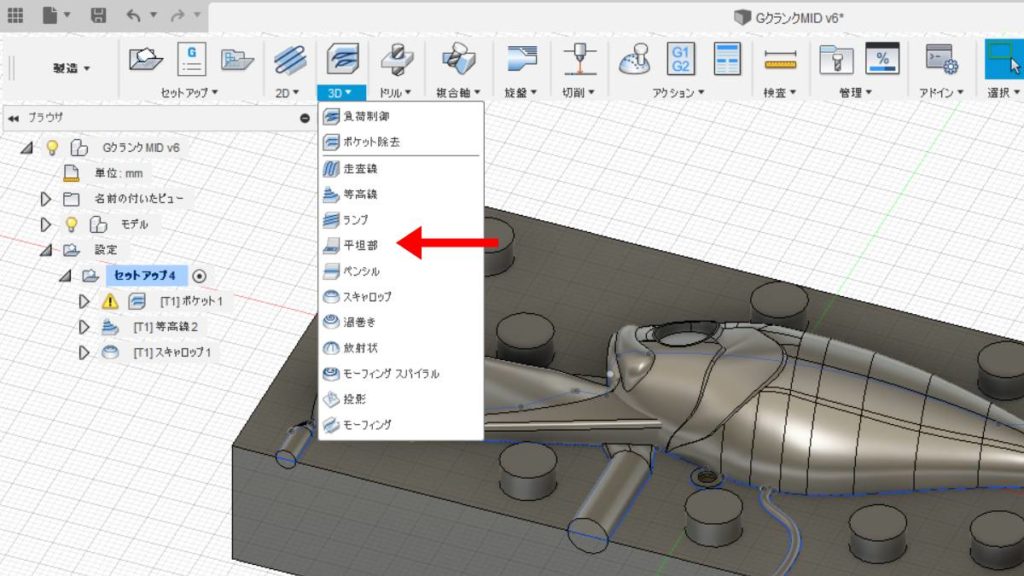

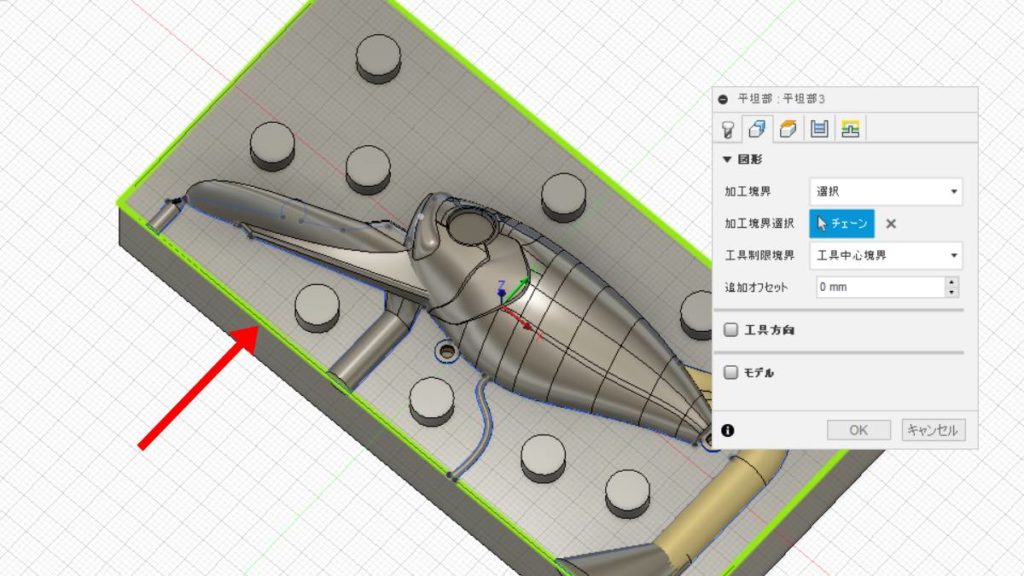

平坦部

この工程で仕上げ加工の最後になります。

まだ加工されていない平坦部の加工と、下の画像の矢印の場所のようにφ4mmのフラットエンドミルで削り切れなかった部分や、コーナーR部を1Rまで小さくします。

【平坦部】をクリック

図形の設定

刃物は、2Dポケットで使用したφ2mmのロングネックフラットエンドミルを、そのまま使用します。

外形部分を選択します。

設定はデフォルトのままでいいでしょう。

ただ刃物の径が小さいので、材料の端の方の削り残しが心配な場合は[工具制限境界]を工具外側境界に変更します。

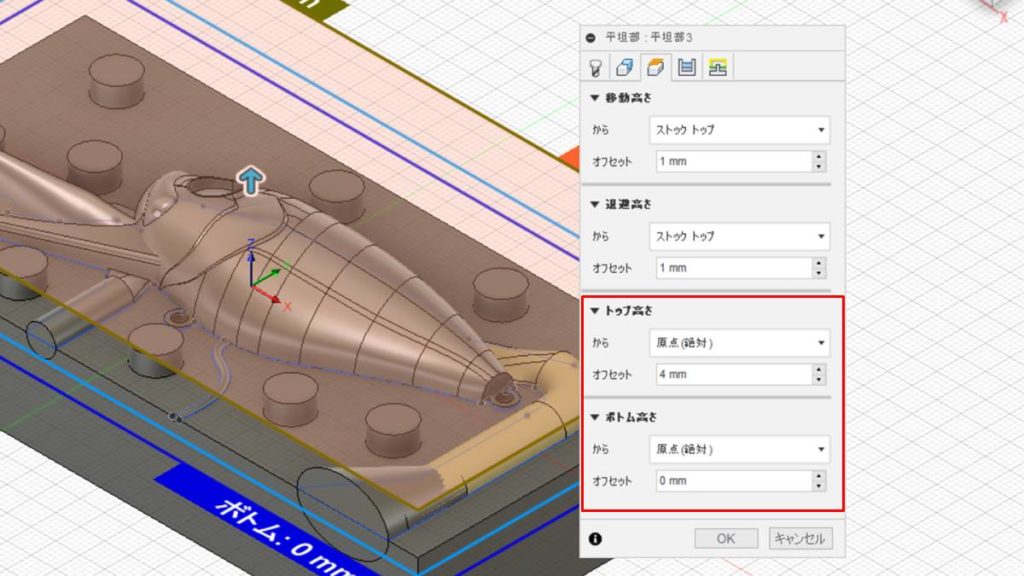

高さの設定

フラット面しか加工しないので、トップ高さを一番高い位置にあるフラット面の高さに設定します。

ボトム高さは、逆に一番低い位置にあるフラット面の高さに設定します。

[移動高さ]ストックトップ1mm

[退避高さ]ストックトップ1mm

[送り高さ]トップ高さ1mm

[トップ高さ]原点(絶対)4mm

[ボトム高さ]原点(絶対)0mm

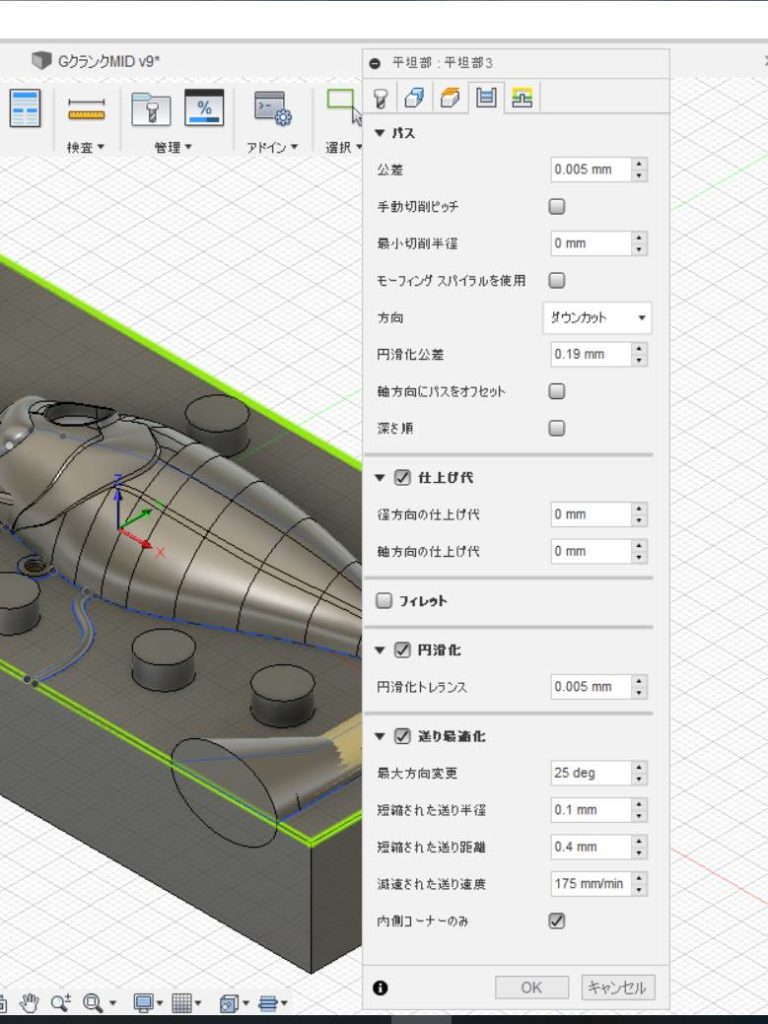

パスの設定

ここも[公差]の値を変えるくらいで殆ど変更の必要はありません。

[公差]0.005mm

[仕上げ代]

径方向の仕上げ代0mm

軸方向の仕上げ代0mm

[円滑化]チェックを入れる

[送り最適化]チェックを入れる

その他、デフォルト

【OK】をクリック

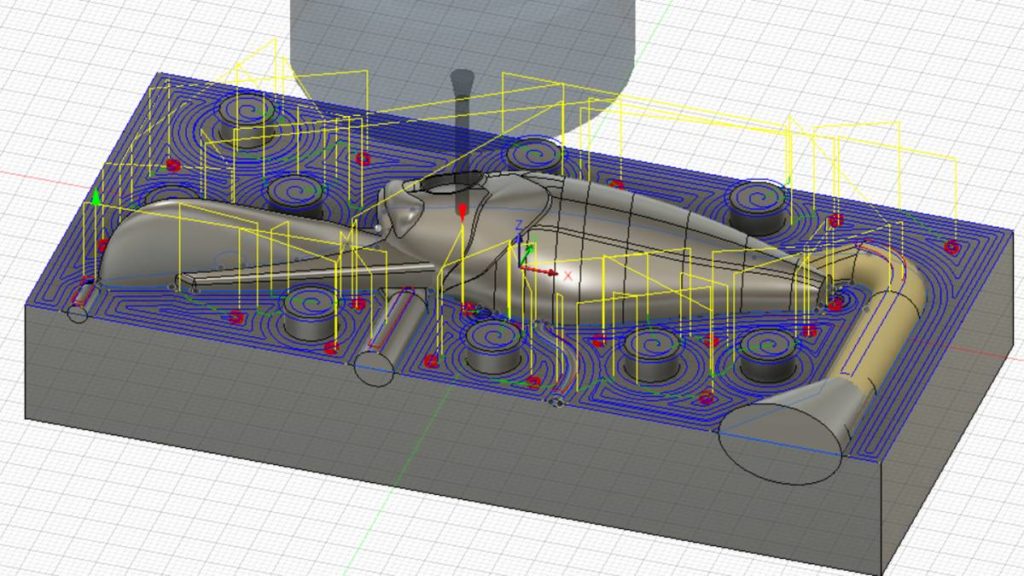

下の画像のようにフラット面のみのツールパスが表示されます。

シミュレーション結果です。

加工前にあった削り残しの部分もなくなり、コーナーRも小さくなりました。

以上で仕上げ加工の設定は全て終わりました。

これでCAM編全て終わりました。

次はいよいよ実際の加工に入ります。

CNCフライスを持っていない方も、ここまではパソコンさえあれば出来るので遊びでルアー設計をやってみるのも楽しいですよ。

これを形にしてみたいと思ったら、CNCフライスの購入を検討されてみては如何でしょうか。

コメント